1. 引言

危险化学品是指具有毒害、腐蚀、爆炸、燃烧、助燃等性质,对人体、设施、环境具有危害的剧毒化学品和其他化学品 [1]。危化品的储存应在确保安全的前提下,进行严格且科学的管理,例如按照危险源细化分级从而实现分级施策 [2] [3]。相较于普通货物包装,危险化学品包装因其承载物的特殊性,需要具备更好的防护能力,在危险物包装的设计上也有更高要求。以液体危险化学品包装为例,包装容器壁厚决定了其内部承压和抵御外力撞击的能力 [4],危险液体包装的内的最大填充程度也需纳入考虑,以评估内容物因温度变化对包装的影响 [5]。对于液体危险化学品,针对它的物理特性,通常使用闭口桶,并根据托盘和桶径的大小,一般将2~4个闭口桶放置于托盘上,经PE薄膜缠绕、扎带固定后,堆码存放于仓库等安全场所。海关对进出口危险货物实施口岸检验过程中,势必涉及危险货物的储存、装卸等环节。由于整托货物被捆扎,一般无法使用包装桶专用夹具移动单个的包装桶。本文研究叉车在一定的行进速度范围内,当插取托盘时叉子未能对准位于包装桶底部的托盘孔,叉子误触及包装桶底部位置时的操作工况。如果叉车行驶速度过快,该误操作极有可能使桶壁破裂,甚至造成被捆扎的包装桶发生倾倒滚动,出现液体危险货物撒漏的现象。液体危险货物一旦撒漏,将对一线检验人员造成皮肤刺激、呼吸道刺激等伤害 [6],甚至发生火灾、爆炸事故 [7]。

目前对托盘系统包装的研究主要集中在静态条件下受静压,以及动态条件受振动的情况,而对堆码包装件局部受到瞬态冲击的研究较少 [8] [9] [10]。为了研究危险货物包装遇到各种突发情况的安全性能,沈国莲等人 [11] 利用ANSYS有限元分析软件,对可移动罐柜在运输过程中可能承受的内部压力、动态和《国际集装箱 安全公约》(1972年)规定的各种工况进行了分析计算,证明其整体结构强度能够满足《国际海运危险货物规则》(IMDG CODE)的相关要求。Dimitrios Koulocheris和Clio Vossou [12] 同样利用ANSYS分析技术,模拟危险液体运输罐车在运输中的受力情况,优化了罐车承力结构。王威涛 [13] 在高毒性危险货物包装容器划分隔离实验研究中,基于有限元分析软件,对裙座型和鞍座型两种连接结构的罐式集装箱的跌落情况进行了仿真模拟分析。张晓川等人 [14] 运用商业有限元软件ABAQUS对开口桶的跌落冲击影响进行了仿真分析,得出提梁开口塑料桶由于跌落产生的易渗漏位置位于桶顶。王新等人 [15] 运用Hyper mesh软件进行有限元仿真模型的前处理,LS-Dyna软件对模型进行计算,与试验结果对比,验证了危险品运输罐车后部防护装置设计的合理性。综上,结合有限元分析在危险货物包装领域的研究思路,本文采用Solid works三维建模、ABAQUS有限元分析,研究叉车装卸整托货物误操作时前端与货物外包装接触时的力学响应,对所求出的解根据有关准则进行分析和评价,判断货物包装出现破损的临界条件,以实际操作中的可计量和可控变量为指征。

2. 研究对象

本文的研究对象为闭口塑料桶和闭口钢桶 [16],两种材质的闭口桶均为承装液体危险货物常见容器规格。GB/T 325.1《包装容器钢桶通用技术要求》和GB/T 18191-2008《包装容器危险品包装转用塑料化工桶》来确定。其中,200 L闭口塑料桶的材料(HDPE)在20℃时,弹性模量为493.40 MPa,名义屈服极限16.30 MPa,最大应力为22.20 MPa。212 L闭口钢桶的材料在20℃下,弹性模量为190 MPa,名义屈服极限235 MPa,最大应力为335 MPa。

3. 碰撞的力学分析

本研究碰撞分析采用ABAQUS/Explicit模块完成。碰撞分析时,桶体与桶盖之间的接触采用通用接触算法定义,桶内壁采用壳单元进行计算。托盘面为刚性面,变形很小,忽略不计。碰撞计算从叉车前端的叉子接触油桶的侧壁开始。

3.1. 碰撞工况

1) 根据叉车的铭牌确定叉车重量4.73吨,运行速度不超过10 km/h。因此施加在叉车上的速度为:V1 = 10 km/h。为进一步分析各速度对包装容器的碰撞影响,在V2 = 5 km/h,V3 = 2.5 km/h,V4 = 1.25 km/h,分别进行碰撞仿真。

2) 闭口桶内装物:密度为1.2 g/cm3的液体,体积为容器最大容量的98%。为简化计算过程,将流体设定为不晃动的固体。

3) 为了模拟驾驶人员的误操作,叉车的前端叉子撞击位置设定离桶底面距离0.1 m。另外,设定其中一个叉子正面撞击闭口桶的侧面。

4) 因碰撞发生在短暂的瞬间,分析时间设置为:0.02 s~0.05 s。环境温度:20℃,采用常温。

3.2. 几何模型与边界条件

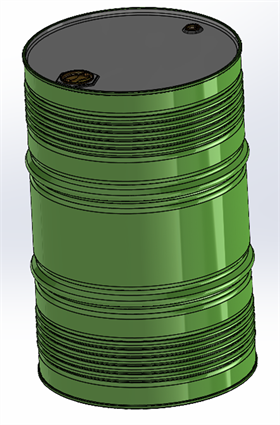

两种材质的闭口桶的几何模型如图1所示。边界条件如图2所示。位移边界条件均为两类油桶的底端初始时与托盘表面接触,力的边界条件均为油桶下部与一个叉子正对碰撞接触,同时油桶下部与托盘表面存在摩擦阻力。考虑塑料桶、钢桶的自重以及叉车的重力载荷,叉车重量4.73吨,运行速度不超过10 km/h。塑料桶、钢桶内部装有不晃动的流体,为提高计算效率,简化为固体,即未考虑流固耦合效应。叉车的叉子离开地面的高度,设定0.1 m,其中一个叉子正面撞击塑料桶和钢桶的侧面。

(a)

(a)  (b)

(b)

Figure 1. Geometric models of two kinds of closed barrels: (a) 200 L closed plastic drum model; (b) 212 L closed steel drum model

图1. 两种材质的闭口桶的几何模型。(a) 200 L闭口塑料桶的模型;(b) 212 L闭口钢桶的模型

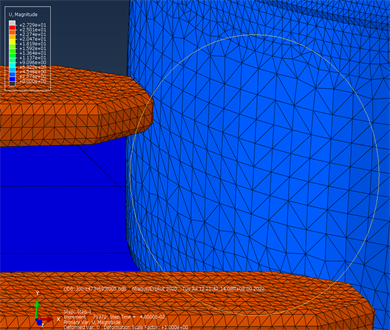

3.3. 单元类型及网格划分

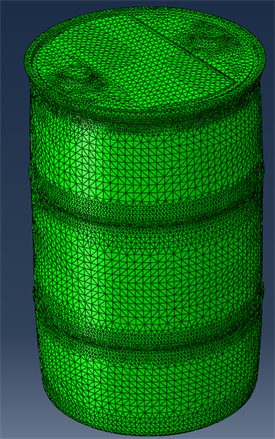

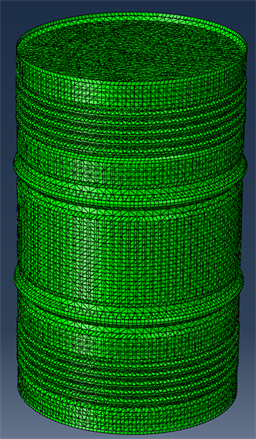

本节采用实体网格对塑料桶和钢桶进行网格划分(如图3),单元类型为四面体单元。

(a)

(a)  (b)

(b)

Figure 3. Meshing of buckets: (a) 200 L closed plastic drum meshing; (b) 212 L closed steel drum meshing

图3. 网格划分。(a) 200 L闭口塑料桶网格划分;(b) 212 L闭口钢桶网格划分

4. 数值计算结果

4.1. 200 L闭口塑料桶的数值计算结果

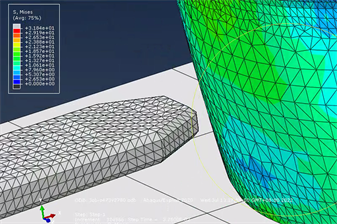

1) 闭口塑料桶在地面摩擦系数0.2 (该摩擦系数通过查表《各种工程用塑料的摩擦因素》获得)叉车重量4.73吨,叉车速度10 km/h。全场mises应力分布如图4所示。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 4. Mises stress distribution diagram (V1 =10 km/h): (a) Stress cloud diagram at the contact between the fork and the closed plastic bucket; (b) Stress cloud diagram at the moment of impact of the closed plastic bucket; (c) Deformation cloud diagram of the closed plastic bucket at the moment of impact

图4. 全场mises应力分布图(V1 = 10 km/h)。(a) 叉子和闭口塑料桶接触处的应力云图;(b) 闭口塑料桶撞击瞬间的应力云图;(c) 闭口塑料桶撞击瞬间的变形云图

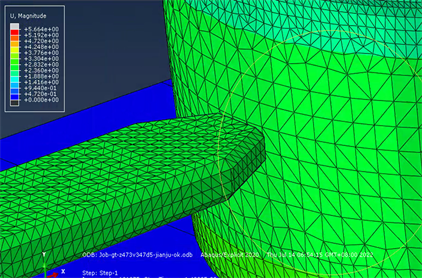

2) 闭口塑料桶在地面摩擦系数0.2,叉车重量4.73吨,叉车速度5 km/h。全场mises应力分布如图5所示。

(a)

(a)  (b)

(b)

Figure 5. Mises stress distribution diagram (V2 = 5 km/h): (a) Mises stress map during impact of closed plastic bucket; (b) Mises deformation map during impact of closed plastic bucket

图5. 全场mises应力分布(V2=5 km/h)。(a) 闭口塑料桶冲击时mises应力图;(b) 闭口塑料桶冲击时变形云图

3) 闭口塑料桶在地面摩擦系数0.2,叉车重量4.73吨,叉车速度2.5 km/h。全场mises应力分布如图6所示。

(a)

(a)  (b)

(b)

Figure 6. Mises stress distribution diagram (V3 = 2.5 km/h): (a) Mises stress map during impact of closed plastic bucket; (b) Mises deformation map during impact of closed plastic bucket

图6. 全场mises应力分布(V3 = 2.5 km/h)。(a) 闭口塑料桶冲击时mises应力图;(b) 闭口塑料桶冲击时变形云图

三种速度下,闭口塑料桶撞击计算结果见表1。200 L闭口塑料桶在叉车的叉子正面撞击桶时,发生弹塑性变形,且应力最大值位于叉车与桶接触处。另外由于托盘表面存在摩擦,撞击瞬间,塑料桶发生了侧向滑动,所撞击的塑料桶容易与周边物体产生二次的冲击。在撞击瞬间,叉车的速度应少于1.25 km/h。

Table 1. Maximum stress value and dangerous position of closed plastic bucket during impact

表1. 闭口塑料桶冲击时最大应力值及危险位置

4.2. 212 L闭口钢桶的数值计算结果

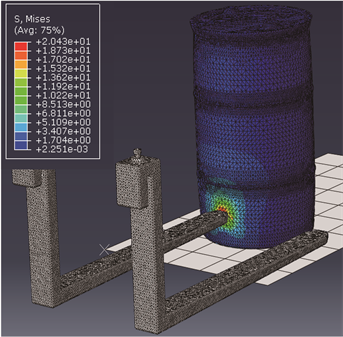

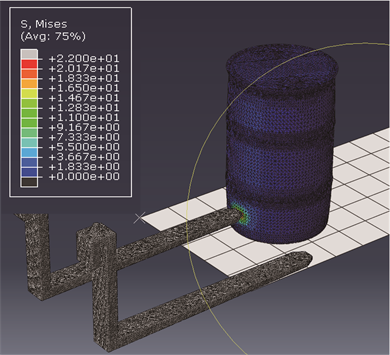

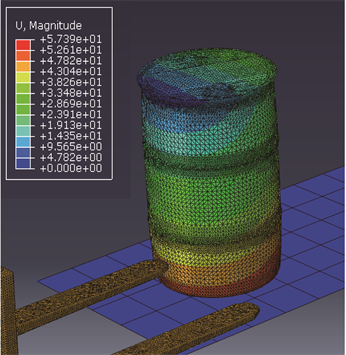

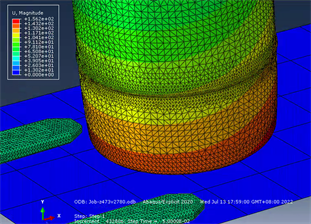

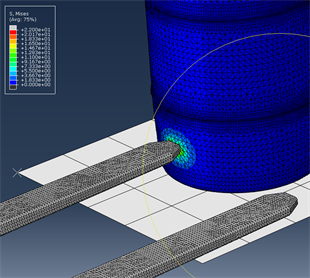

1) 212 L闭口钢桶,在地面摩擦系数0.2,叉车重量4.73吨,叉车速度10 km/h。全场mises应力分布如图7所示。

(a)

(a)  (b)

(b)

Figure 7. Mises Stress distribution (V1 = 10 km/h): (a) Mises stress map during impact of closed steel barrel; (b) Mises deformation map of closed steel barrel

图7. 全场mises应力分布(V1 = 10 km/h)。(a) 闭口钢桶冲击时mises应力图;(b) 闭口钢桶的变形云图

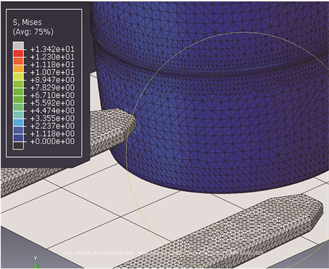

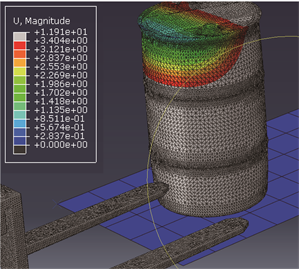

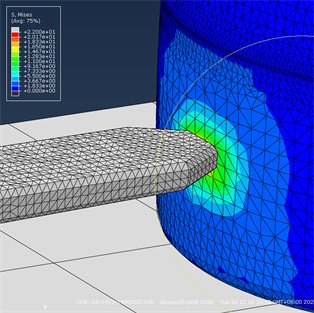

2) 212 L闭口钢桶,在地面摩擦系数0.2,叉车重量4.73吨,叉车速度5 km/h。全场mises应力分布如图8所示。

(a)

(a)  (b)

(b)

Figure 8. Mises Stress distribution (V2 = 5 km/h): (a) Stress cloud diagram at the contact between the fork and the closed steel drum; (b) Deformation cloud diagram of the closed steel drum

图8. 全场mises应力分布(V2 = 5 km/h)。(a) 叉子和闭口钢桶接触处的应力云图;(b) 闭口钢桶的变形云图

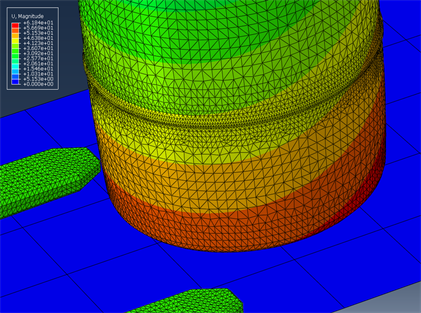

3) 212 L闭口钢桶,在地面摩擦系数0.2,叉车重量4.73吨,叉车速度2.5 km/h。全场mises应力分布如图9所示。

(a)

(a)  (b)

(b)

Figure 9. Mises Stress distribution (V3 = 2.5 km/h): (a) Stress cloud diagram at the contact between the fork and the closed steel drum; (b) Deformation cloud diagram of the closed steel drum

图9. 全场mises应力分布(V3 = 2.5 km/h)。(a) 叉子和闭口钢桶接触处的应力云图;(b) 闭口钢桶的变形云图

4) 212 L闭口钢桶,在地面摩擦系数0.2,叉车重量4.73吨,叉车速度1.25 km/h。全场mises应力分布如图10所示。

(a)

(a)  (b)

(b)

Figure 10. Mises Stress distribution (V4 = 1.25 km/h): (a) Stress cloud diagram at the contact between the fork and the closed steel drum; (b) Deformation cloud diagram of the closed steel drum

图10. 全场mises应力分布(V4 = 1.25 km/h)。(a) 叉子和闭口钢桶接触处的应力云图;(b) 闭口钢桶的变形云图

三种速度下,闭口钢桶撞击计算结果见表2。212 L闭口钢桶在叉车的叉子正面撞击桶时,发生弹塑性变形,且应力最大值位于叉车与桶接触处。另外由于托盘表面存在摩擦,撞击瞬间,钢桶发生了侧向滑动,所撞击的钢桶容易与周边物体产生二次的冲击。因闭口钢桶材质屈服强度大,表现出了良好的安全性能。在撞击瞬间,叉车速度应少于2.5 km/h。

Table 2. Maximum stress value and dangerous position of 212 L closed steel drum during impact

表2. 212 L闭口钢桶冲击时最大应力值及危险位置

5. 结论

对于容量200 L闭口塑料桶,当4.73吨叉车在接近桶身时,速度应少于1.25 km/h。对于容量212 L闭口钢桶,当叉车速度少于2.5 km/h,能达到安全要求。叉车与塑料桶、钢桶的碰撞仿真分析过程中,因实际工况中,桶的底部摩擦情况、叉子的前端毛刺情况、桶周边附属物情况、储存液体危险化学品的性能差异等,这些因素对塑料桶和钢桶的碰撞将产生不确定的影响。因此研究结果的最低限速是理想状态下计算结果。后续研究需要根据详细实际工况,考虑包装材料能量传递及转换等因素 [17],进一步完成塑料桶和钢桶在不同速度、不同环境下的实物碰撞测试。

基金项目

海关总署科研项目(2021HK219)。

NOTES

*第一作者。

#通讯作者。