1. 引言

随着对钢材要求的越来越高,下游用户对热轧带钢表面质量要求越来越严格,表面质量越来越受到各企业的重视 [1]。带钢表面黑线起皮是一种在热轧带钢表面出现的宏观缺陷,在热轧钢板表面不易发现,经过酸洗或者冷轧后就会显露出来 [2] [3] [4]。黑线起皮作为热轧低碳钢中最常见的表面缺陷,直观影响了下游客户对产品的信赖度。为分析低碳钢黑线起皮的产生机理,找到缺陷产生原因,进一步指导生产,减少此类缺陷的产生,提高表面产品的表面质量,针对公司生产的存在黑线起皮缺陷样品进行了化学成分、显微组织和起皮缺陷处的检测和分析。

2. 试验部分

试验材料采用公司生产的热轧低碳钢SPHC黑线起皮缺陷的样品,采用宏观检验、金相检验、显微形貌及能谱等方式,旨在找出缺陷产生原因,指导生产实践,进一步减少或者去除此类缺陷。

2.1. 宏观检验

热轧低碳钢存在黑线起皮缺陷的宏观形貌如图1所示,观察发现,黑线起皮缺陷分布的位置无明显规律,上下板面均存在,用手接触有凹凸手感,部分地方已经翘起,宽度为0.5~2 mm之间,长度为10~200 mm不等。

Figure 1. Black lines on hot rolled strip

图1. 热轧带钢黑线宏观形貌

2.2. 化学成分分析

黑线起皮缺陷位置和表面正常位置分别截取30 mm ´ 200 mm成分试样,将检测面用砂纸进行打磨处理,最后进行表面抛光,确保表面平整光洁,无异物。采用美国热电8860直读光谱仪对各元素化学成分含量进行分析,所得结果如表1所示。可以看出,黑线起皮缺陷位置样品和表面正常位置样品的C、P、S等主要元素化学成分差别不大,且都符合相应国家标准的要求。

Table 1. Chemical composition (wt%)

表1. 化学成分(wt%)

2.3. 金相检验

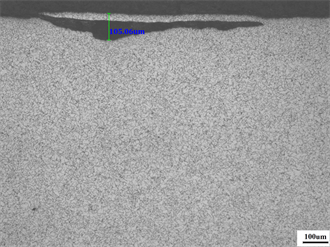

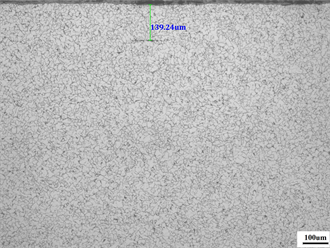

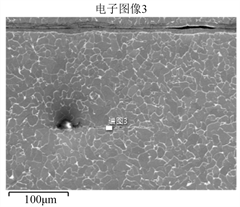

本试验取位置1和位置3黑线起皮缺陷样品,根据GB/T13298-2015进行试样制备横截面样品,采用金相切割机切割,镶嵌机镶嵌,用Bluer自动磨抛机制样,制备好的样品采用4%硝酸酒精腐蚀4 s。在Axio Imager. A1m金相显微镜下观察缺陷样品形态。观察结果如图2所示。由图可知,该缺陷横截面表现为一端翘起,另一端与基体相连,深度约105.06 um。组织为珠光体和铁素体,无异常组织存在,缺陷位置无明显脱碳组织存在,晶粒完整,不存在穿晶行为。对位置3其内部进行观察发现存在细长条状夹杂物,中间有个颗粒较大的夹杂,如图3所示,距离表面约139.24 um。

Figure 2. The defect cross section sample of position 1

图2. 位置1缺陷处横截面样品

Figure 3. The defect the cross section sample inside of position 3

图3. 位置3缺陷处横截面样品内部

2.4. 电镜分析

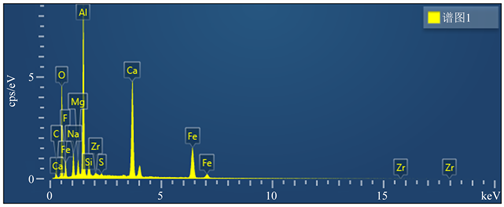

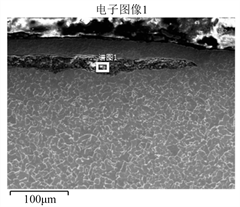

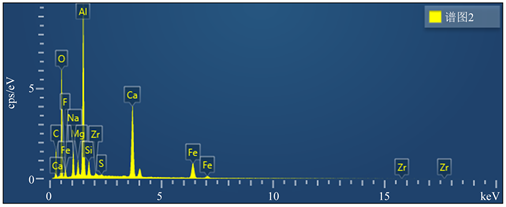

本试验选取位置1和位置2黑线起皮缺陷样品,对起皮位置利用EVO-15钨灯丝扫描电子显微镜观察微观形貌,如图4(a)所示,起皮表现为一端与基体相连,另一端脱离基体翘起,在起皮缺陷位置存在很多细碎的物质,利牛津能谱仪对其进行成分分析,发现位置1缺陷处存在C、O、F、Na、Mg、Al、Si、S、Ca、Fe和Zr元素(如图4(b)和表2所示)。

(a) 显微形貌 (b) 能谱结果图

(a) 显微形貌 (b) 能谱结果图

Figure 4. The defect micro-morphology and energy spectrum of position 1

图4. 位置1缺陷处显微形貌和能谱结果图

Table 2. The defect chemical composition of position 1 (wt%)

表2. 位置1缺陷处化学成分(wt%)

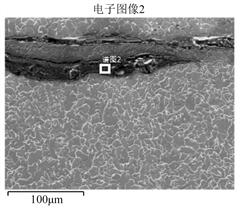

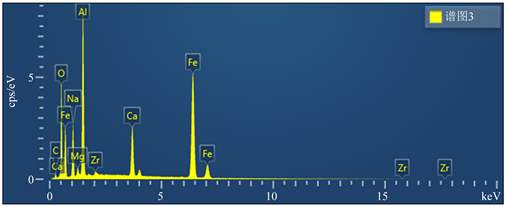

位置2缺陷处的显微形貌跟位置1缺陷处类似,如图5(a)所示,对缺陷处细碎物质进行能谱分析发现主要含有C、O、F、Na、Mg、Al、Si、S、Ca、Fe和Zr元素(如图5(b)和表3所示)。

(a) 显微形貌 (b) 能谱结果图

(a) 显微形貌 (b) 能谱结果图

Figure 5. The defect micro-morphology and energy spectrum of position 2

图5. 位置2缺陷显微形貌和能谱结果图

Table 3. The defect chemical composition of position 2 (wt%)

表3. 位置2缺陷处化学成分(wt%)

对图3所示的位置3内部的大颗粒夹杂进行显微形貌观察(图6(a)),发现该处细长的条状夹杂长约100 um,存在明显的颗粒较大的物质,对其进行能谱分析(图6(b)和表4),发现主要含有C、O、F、Na、Mg、Al、S、Ca、Fe和Zr元素。

(a) 显微形貌 (b) 能谱结果图

(a) 显微形貌 (b) 能谱结果图

Figure 6. The defect micro-morphology and energy spectrum of position 3

图6. 位置3缺陷显微形貌和能谱结果图

Table 4. The defect chemical composition of position 3 (wt%)

表4. 位置3样品夹杂物化学成分 (wt%)

3. 分析与讨论

从化学成分分析来看,各元素含量均符合国家标准要求。夹杂物分析结果表明,距表面约139.24 um处存在长约100 um的细长条形呈颗粒状分布的夹杂物,利用能谱对其进行分析,发现其主要含有C、O、F、Na、Mg、Al、S、Ca、Fe和Zr元素。对黑色起皮缺陷位置1和位置2进行能谱分析,发现主要含有C、O、F、Na、Mg、Al、Si、S、Ca、Fe和Zr元素。内部和缺陷处均发现含有Zr元素,由此可以推断该缺陷是水口结瘤物脱落所致。

公司浇注此类低碳钢结晶器采用的是铝碳质浸入式水口,水口外侧与保护渣接触的渣线位置含有Zr元素。在利用电镜进行检测发现缺陷处存在Zr元素,这可能是来源于浸入式水口渣线附近结瘤到一定程度后,夹杂着其他杂质如Na、Mg、Al、Ca等元素脱落在结晶器钢水内 [5],经过连铸后未能及时去除,随着铸坯凝固在铸坯内部。

这类结瘤物夹杂在轧制过程中,与铸坯相比,塑性较差,在轧制过程中基本不变形,但受到轧制力的作用会破碎成小颗粒物质,从而表现为细长条状夹杂。随着轧制的进行,钢坯不断减薄拉长,结瘤物夹杂不断向表面迁移 [6]。最后当到达近表面后,由于结瘤物的存在,在轧制时,会导致在颗粒较大的夹杂处表面破裂,形成该处翘起,然而钢基体的是连续的,夹杂的尾部会与基体相连,而结瘤夹杂的细碎物质会部分保留在缺陷处。当发生翘起后,由于此时温度较高,并与空气接触,空气中的氧会进入到内部,该处会被氧化,从而形成黑色的氧化铁,最终形成黑线起皮缺陷。

4. 改进措施及改进后效果

如何减少水口结瘤的产生,成为了减少该缺陷的主要方法。针对本公司的生成工艺,发现在出钢过程中,采用的Al脱氧工艺。水口结瘤主要是由于脱氧产生的氧化铝夹杂极易粘附在水口渣线位置。随着浇注的进行,粘附的夹杂越来越多,当富集到一定程度后就会脱落进入钢液中,如果不能及时去除,就能造成该缺陷。为了防止该缺陷的产生,在工艺上增加了水口结瘤 [7]。钙处理将高熔点的氧化铝夹杂物转化为低熔点的液态夹杂物,使其不易产生团聚沉积,减少在水口渣线位置的富集 [8]。

针对造成该问题的原因,进行了钙处理工艺,对钢水中夹杂物进行改性处理。增加钙处理后发现该缺陷发生率明显降低。

5. 结语

通过对黑色起皮缺陷样品进行成分分析、金相分析、微观形貌及成分分析,认为该类缺陷产生的原因为浸入式水口渣线位置结瘤物脱落导致,脱落的结瘤物夹杂在后期的工序中未能及时排出,经过轧制后不断迁移到表面,最终形成翘皮缺陷,翘起后的部分被氧化形成黑线起皮缺陷,针对公司生产实际,做了增加钙处理工艺,钙处理发现该缺陷发生率明显下降。