1. 引言

转炉炼钢是现代钢铁材料制备流程中的关键环节,对后续的钢水精炼、凝固成型以及最终钢材质量控制至关重要 [1]。炼钢就是炼渣,转炉渣在炼钢过程中发挥着重要的冶金功能,直接影响钢材质量、冶炼效率、冶炼安全等。炉渣适当的泡沫化,有利于增加渣–金反应界面,加快反应速度,从而强化冶炼,提高能量利用效率 [2]。

炉渣黏度和表面张力对泡沫的稳定性有较大的影响。当熔渣黏度较低时,泡沫间液膜的排出速度越快,泡沫寿命降低;熔渣表面张力较低,在同等发泡面积的情况下,所需的做功越小,越易发泡 [3] [4] [5] [6]。为了满足转炉冶炼过程的顺行,既要快速冶炼所需钢种,又要降低喷溅事故的发生,因此控制熔渣适当的泡沫化程度十分重要,这就要求对转炉渣成分作出调整,以改变熔渣的物理性质,保证其适当的泡沫化程度。

转炉渣成分的调整需要掌握物理性质随成分变化的转变规律,而物理性质的本质是微观结构。本文以转炉渣成分为基础,通过Raman光谱检测,考察熔渣微观结构随碱度和FexO含量的变化规律,明晰转炉渣宏观物性与微观结构间关系,并结合泡沫化模型评估其发泡性能,探究微观结构变化对熔渣泡沫化的影响,进而为转炉冶炼过程中炉渣成分的优化设计提供指导。

2. 实验方法

2.1. 实验渣成分设计及制备

参考工业用转炉渣组成,设计了如表1所示的五组CaO-SiO2-FexO系熔渣成分。其中,2、3、4号实验渣考察碱度变化的影响,1、3、5号实验渣考察FexO变化的影响,具体实验成分如表1所示。

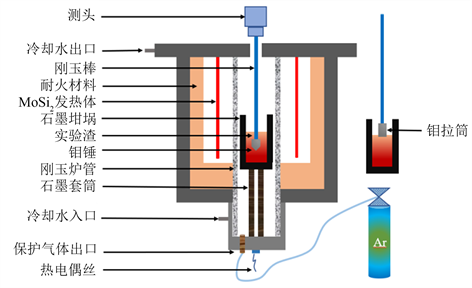

实验渣由CaO、SiO2和FeC2O4∙2H2O化学纯试剂配制而成,当温度高于850℃,FeC2O4∙2H2O可以分解成FeO。然后将实验渣置于高温淬火炉(如图1所示)内,以0.8 L/min流量通入高纯氩气 [7] [8],升至1500℃,保温3 h后水淬。将淬冷渣自然晾干后密封保存以供化学成分检测、Raman光谱检测和物理性质测试。实验渣化学成分检测结果也列在表1中,虽稍有偏差,但与设计成分基本相符。

Table 1. Compositions of experimental slags (mass, %)

表1. 实验渣成分(质量分数,%)

Figure 1. Schematic diagram of high-temperature quenching furnace

图1. 高温淬火炉示意图

2.2. 熔体结构检测分析

将淬冷渣样研磨至0.074 mm并进行X射线衍射分析(日本岛津XRD-7000),淬冷渣样均为玻璃态,认为保持了高温时熔渣的微观结构状态,进而采用JY-HR800型激光共聚焦Raman光谱仪检测了实验渣熔体结构,具体检测参数如下:扫描频率范围为200~2000 cm−1,激光波长为632 nm,狭缝宽度为300 μm,分辨率为0.65 cm−1。测试完毕后从计算机导出数据,采用Origin 9.0软件对原始谱线相继进行平滑和去基线处理以消除噪声和荧光效应,再采用高斯法对谱线进行分峰拟合。

2.3. 物理性质测试

黏度和表面张力分别采用旋转柱体法和拉筒法测定 [9],实验设备如图2所示。将预备好的渣料配好后,加入到石墨坩埚中,再将坩埚放置于炉体恒温带内,在氩气保护下以20℃/min的速率升温至预定温度并恒温20 min后,用钼棒搅拌并调整渣样高度为40 mm,开始测定熔渣的定温黏度,测定3次黏度,取平均值为该温度下的黏度值;测定完黏度后继续测量表面张力,取6次测试的平均值,即为该温度下的熔渣表面张力。为防止FeO过量消耗,减少熔渣与石墨的反应,控制测试时间在最短的时间内。

Figure 2. RTW-10 melt physical properties tester

图2. RTW-10型熔体物性综合测定仪

3. 结果分析及讨论

3.1. 熔渣微观结构

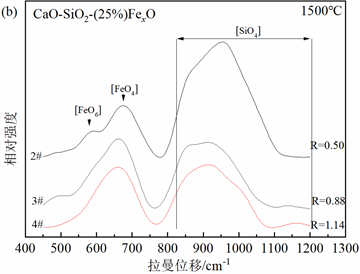

图3为FexO和碱度变化的实验渣的拉曼光谱。图中各曲线的振动峰主要集中在500~800 cm−1的中频区与800~1200 cm−1的高频区,而500 cm−1以下的低频区的振动峰认为与四面体的变形振动有关,不作深入解析。Mysen等 [10] [11] [12] 通过穆斯堡尔谱分析表明,Fe3+能够形成四配位的[FeO4]-四面体及六配位的[FeO6]-八面体结构,结合文献中给出的特征峰数据,可以认为在中频区580和670 cm−1附近的振动峰与铁离子有关。从图3中可以看出,在580和670 cm−1附近有明显的特征峰,可以分别匹配为[FeO6]-八面体和[FeO4]-四面体结构。在高频区,850~1200 cm−1频率范围内的特征峰与硅氧四面体结构QiSi (i为四面体中桥氧的数目,i = 0,1,2,3,4)中Si-O键的伸缩振动有关 [13] - [22]。

Figure 3. Raman spectra of experimental slags

图3. 实验渣的拉曼光谱

图3(a)中,随着FexO含量的减少,580和670 cm−1附近的振动峰的相对强度减小,与FexO含量减少的趋势相符;而在830~1200 cm−1频率范围内,硅氧四面体络合峰逐渐向高频区方向移动,这表明熔渣中高聚合度的硅氧四面体结构逐渐增多。图3(b)中,随着炉渣碱度的增加,580 cm−1附近代表的[FeO6]-八面体结构的强度相对670 cm−1附近代表的[FeO4]-四面体结构减弱,这表明碱度增加会引起作为修饰体存在的[FeO6]-八面体结构减少;而在830~1200 cm−1频率范围内,硅氧四面体络合峰逐渐向低频区方向移动,表明熔渣中高聚合度的硅氧四面体结构逐渐减少,硅氧四面体位移的变化有两种原因,一是不同桥氧数的硅氧四面体的相互转换,使Si-O键长发生改变;二是对硅氧四面体进行电荷补偿的离子种类发生变化,进而影响Si-O键长。由于实验变量因素为碱度,所以可以推知碱度变化改变了硅氧四面体的拉曼位移,使其种类变化。

Figure 4. Curve fitted results of Raman spectra of the experimental slags

图4. 实验渣Raman光谱的分峰结果

为了进一步判断熔渣中熔体结构的存在形式和定性的描述结构发生的变化,对Raman光谱进行了解谱,解谱结果如图4所示,各结构基团的含量变化如图5和图6所示。

Figure 5. Variation of Fe-O structural units (a) FexO; (b) basicity

图5. 铁氧结构单元的变化(a) FexO;(b) 碱度

Figure 6. Variation of Si-O structural units (a) FexO; (b) basicity

图6. 硅氧四面体结构的影响(a) 是FexO;(b) 是碱度

图5中,随着FexO含量的减少,Fe3+在熔渣中形成了更多的[FeO4]-四面体结构,即[FeO4]/[FeO6]比值增加;随着碱度提高,[FeO6]-八面体向[FeO4]-四面体转变,熔渣中[FeO6]-八面体在Fe3+形成的结构单元中所占比例逐渐减小。实际上熔渣中的Fe3+能够与四个O2−形成[FeO4]-四面体结构,但是Fe3+带有三个正电荷,需要额外的修饰性阳离子电荷补偿,而Fe3+与六个O2−形成的[FeO6]-八面体结构上可以作为修饰体存在进行电荷补偿,因此无论是提高碱度还是降低FexO含量,实际上都是增加了渣中O2−与Ca2+的相对含量,O2−增加使Fe3+酸性增强,形成更多的[FeO4]-四面体结构,Ca2+增加代替了更多的同样作为修饰体存在的[FeO6]-八面体结构。

图6中,熔渣中硅氧四面体结构主要存在Q0Si、Q1Si、Q2Si、Q3Si和Q4Si五种形式,随着碱度的升高,由CaO解离出更多O2−与复杂的硅氧四面体结合,破坏了其网络结构 [23],因此Q0Si面积分数逐渐增大,Q1Si面积分数整体呈增大趋势,Q3Si面积分数整体呈减小趋势,Q2Si和Q4Si面积分数逐渐减小,表明硅氧四面体的聚合程度随着碱度的增加逐渐降低。当碱度基本保持不变,随着FexO含量的减少,实际上FeO含量也减少了,其所提供的O2−也减少了,破坏了更少的Si-O-Si键,促使[SiO4]-四面体的聚合程度增加。

进一步地,可以用NBO/T来表征硅酸盐熔体的聚合程度,NBO/T数值越大表明非桥氧数目越多,熔渣聚合程度越低。理论上,NBO/T的值等于整个网络中氧的总化学键数与氧的桥氧键数之差除以总四面体数。具体计算公式如下:

(1)

(2)

(3)

式中,Xi为硅氧四面体结构Qi的摩尔分数;i为桥氧数;xO为熔渣中氧的摩尔分数;xT (T代表Si4+与Fe3+)为成网离子的摩尔分数。由于Fe3+的四面体结构没有对应的Raman散射系数,并且对于Si4+的四面体结构来说,利用摩尔分数和面积分数计算NBO/Texp的结果偏差不大,因此使用面积分数代替摩尔分数进行计算 [24]。

Figure 7. Non-bridging oxygen number of experimental slag (a) FexO; (b) basicity

图7. 实验渣的非桥氧数(a) 是FexO;(b) 是碱度

图7为FexO含量和碱度对熔渣非桥氧数的影响。从图中可以看出,NBO/T值随着FexO含量的减少而减小,这表明结构中非桥氧数减少,熔渣聚合程度逐渐增强;NBO/T值随着熔渣碱度的增大而增大,这表明结构中的非桥氧数增加,熔渣聚合程度逐渐减弱。对比NBO/T实验值和理论值可以看出,实测值处于理论值NBO/TSi+Fe与NBO/TSi值之间,也证实了Fe3+的结构行为具有两面性,不会完成形成四面体结构。从图中还可以看出随着FexO含量的减少,NBO/Texp更加接近于NBO/TSi+Fe,聚合程度增加,与[FeO6]/[FeO4]的比值降低相符。

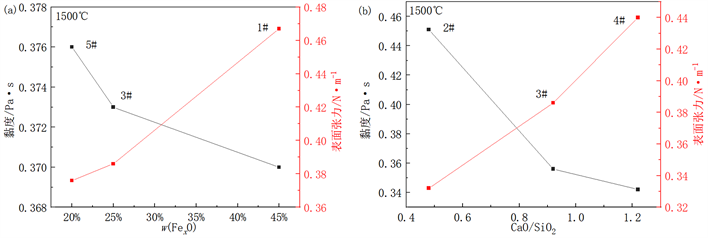

3.2. 黏度与表面张力

图8为碱度和FexO含量变化对熔渣黏度和表面张力的影响。从图中可以看出,熔渣的黏度随碱度的升高而逐渐降低,随FexO含量的降低而逐渐升高。结合熔渣微观结构变化分析认为,碱度升高使得熔渣中非桥氧数增多,虽然Fe3+形成更多的成网离子,但黏度整体上随碱度增加而降低,所以该变化仍以[SiO4]-四面体内聚合程度较低的结构单元增多起主导作用,非桥氧与Ca2+等碱金属或碱土金属离子键连接数量增多,而这类键的键接强度要低于硅氧键与铝氧键,致使对熔渣剪切运动的阻力降低,在宏观上即表现为黏度降低 [25] [26]。FexO含量的降低,渣中FeO含量同样减少,导致熔渣中非桥氧数减少,因此表现为黏度升高。

Figure 8. Variation of viscosity and surface tension with chemical compositions (a) FexO; (b) CaO/SiO2

图8. 熔渣黏度和表面张力随化学成分的变化(a) FexO;(b) CaO/SiO2

熔渣表面张力的变化则随着熔渣碱度的升高而逐渐升高,随FexO含量的降低而逐渐降低,与黏度的变化规律相反。实际上表面张力就是表层结构单元间相互作用的宏观表现,氧化物的表面主要被O2−所占据,因为O2−的半径比阳离子的半径大,所以在形成熔体时,氧化物表面张力的变化主要取决于表面O2−与邻近阳离子的作用力 [27],而静电作用力与阴阳离子间的距离成反比,离子间距离越小,相互吸引力越强,表面张力就越大。当碱度升高使得熔渣聚合程度降低,硅氧阴离子团簇的尺寸减小,与Ca2+等阳离子之间的相互吸引力增大,致使表面张力增大;当FexO含量的降低,导致熔渣中非桥氧数的减少,熔渣中平均离子半径增加,离子间静电作用力减弱,熔渣表面张力降低。

3.3. 泡沫化评估

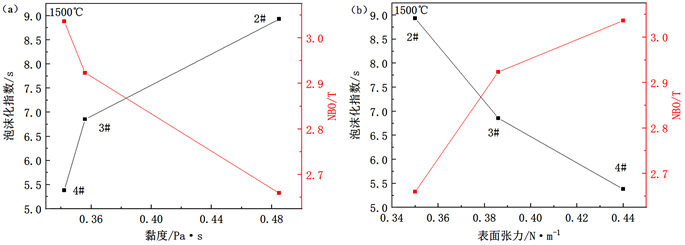

为了明确不同碱度与FexO含量的炉渣本身所具有的发泡性能,实验采用了不同的泡沫化模型对其预测评估,图9为采用Fruehan的模型 [28] - [33] 所计算得到的泡沫化指数。

(4)

(5)

(6)

式中,

为泡沫化指数,s;

为液相动力学黏度,Pa∙s;

为液相表面张力,N/m;

为液相密度,kg/m3。其中密度参数可根据密度公式推出,在1400℃时熔渣的密度如公式(5)所示 [27],对于其他温度的熔渣密度可由公式(6)表示。

从图9中可以看出,熔渣的泡沫化指数随碱度的升高而逐渐减小,随FexO含量的降低而逐渐升高。结合熔渣物理性质与微观结构变化分析认为,当碱度与FexO含量的增加时,熔渣中会有更多的O2−来破坏桥氧键,非桥氧数的增多使熔渣的聚合程度整体降低,此时熔渣的黏度逐渐降低,而表面张力逐渐增加,较高的表面张力不有利于小气泡的形成,而较低的黏度使相邻气泡间液膜的排液速度提高,不利于泡沫稳定性,因此泡沫化指数呈现降低的趋势。

图10为熔渣泡沫化指数与非桥氧数的关系。从图中可以看出,2、3、4号实验渣泡沫化指数与非桥氧数的关系,与1、3、5号实验渣相同,即熔渣中非桥氧数越多,其发泡性能越弱。这是因为熔渣的微观结构直接决定着熔渣本身的物理性质,不考虑其他因素影响,熔渣的黏度与表面张力受到微观结构的控制,其变化后显著的影响着熔渣本身的发泡性能。

Figure 9. The influence of FexO and basicity on slag foaming index (a) FexO; (b) basicity

图9. FexO和碱度熔对渣泡沫化指数的影响(a) FexO;(b) 碱度

Figure 10. Relationship between slag foaming index and non-bridging oxygen number (a) vicosity; (b) surface tension

图10. 熔渣泡沫化指数与非桥氧数的关系(a) 黏度;(b) 表面张力

4. 结论

针对CaO-SiO2-FexO系转炉渣,在熔渣微观结构解析和宏观物性测定基础上,应用转炉渣泡沫化模型,探究了三者间的联系,得到主要结论如下:

1) Fe3+以[FeO4]-四面体和[FeO6]-八面体两种形式存在,随碱度增加与FexO含量的降低,熔渣中[FeO6]/[FeO4]比值降低。

2) 硅氧四面体存在Q0Si、Q1Si、Q2Si、Q3Si和Q4Si五种结构,随着碱度和FexO含量的升高,熔渣聚合程度降低。

3) 熔渣黏度随FexO含量降低而升高,随碱度的升高而降低;熔渣表面张力随FexO含量的降低而减小,随碱度的升高而增大,二者均与熔渣微观结构转变行为相一致。

4) 熔渣本身的发泡性能随碱度与FexO含量的升高而降低;黏度越低,表面张力越高,熔渣越不易发泡;熔渣的非桥氧数与其泡沫化指数呈负相关,非桥氧数的增加使熔渣的黏度减小,表面张力增大,从而影响熔渣本身的发泡性能。