1. 引言

随着市场上对高档面料的要求逐步提高,羊毛、羊绒制品无法满足当前市场的大规模需求。牦牛绒作为我国特有的天然动物绒毛纤维之一,光泽柔和、手感糯滑,因其髓质层含量少 [1] ,比传统毛纺织产品更加保暖、蓬松性能好、耐起毛起球,是近些年来毛纺工业生产中不可或缺的特种动物毛纤维 [2] [3]。

相较于羊毛,天然牦牛绒其本身色泽较深,大多呈现黑色、棕色、深褐色等,此类只适用于染制深色产品,在制备浅色的各类毛制品方面受到极大限制 [4] [5]。为了扩大牦牛绒纤维产品应用范围,破除毛色暗淡的桎梏,增加其花色品种,毛纺行业一般先要对牦牛绒进行脱色处理,传统化学脱色一般通过“预处理–氧化处理–还原处理”三步法 [6] ,在生产流程中不仅需要化学试剂,而且会产生大量的有色废液。生物酶以其绿色环保、操作方便、节约低耗的特点,逐渐受到行业内外的关注 [7]。

因此,本课题采用木瓜蛋白酶与过氧化氢酶复合,对牦牛绒纤维进行剥鳞和漂白脱色,通过正交实验法得到生物酶脱色的最佳工艺,并与传统脱色后牦牛绒的白度、断裂强度效果进行对比,为开发高品质、高附加值牦牛绒制品做一些有益的探索。

2. 实验部分

2.1. 材料与仪器

材料:牦牛绒纤维

试剂:混合磷酸盐、氨水、乙酸、亚硫酸氢钠、焦硫酸钾、过氧化氢、保险粉、柠檬酸,以上试剂均为分析纯。木瓜蛋白酶、过氧化氢酶均为工业级。

仪器:CU-2型纤维细度仪、YG(B)003A电子单纤维强力机(温州市大荣纺织仪器有限公司)、WSB-3A白度计(上海昕瑞仪器仪表有限公司)、CP114电子天平(上海上天精密仪器有限公司)、HH-6恒温水浴锅(江苏金坛荣华仪器制造有限公司)、DHG-9075A鼓风干燥箱(上海天呈实验仪器制造有限公司)。

其他仪器还包括:烧杯、量筒、玻璃棒、移液管、滴管、蒸发皿等。

2.2. 实验内容

2.2.1. 生物酶法脱色工艺

生物酶脱色工艺流程:预处理→水洗→木瓜蛋白酶剥鳞→水洗→烘干→过氧化氢酶催化漂白→水洗→烘干。

1) 预处理:主要是对牦牛绒原料进行分类,分离出牦牛绒和牦牛毛,同时除去牦牛绒中混有的杂草、砂砾、其他纤维丝等异物。

2) 剥鳞:采用木瓜蛋白酶对牦牛绒进行处理,在6% (o.w.f)的木瓜蛋白酶中加入pH为6.86、25℃的磷酸盐缓冲液,浴比1:30,在温度30℃处理60 min后,将完成剥鳞的牦牛绒用清水充分清洗,然后在80℃烘干。

3) 催化漂白:采用Fe2+进行络合催化,配置一定浓度的柠檬酸、FeSO4、NaCl溶液,浴比1:30,采用过氧化氢酶对牦牛绒进行漂白,通过探讨过氧化氢酶酶浓度、漂白时间、漂白温度、H2O2用量4个因素,各取5个水平,通过正交表设计出共25组实验,从而确定最佳过氧化氢酶漂白工艺。正交表影响因素水平表如表1所示,正交实验设计表如表2所示。

Table 1. Factor levels of yak wool treated with catalase

表1. 过氧化氢酶处理牦牛绒因素水平表

Table 2. Orthogonal experimental design table

表2. 正交实验设计表

2.2.2. 传统化学脱色法

传统化学脱色法采用氧化–还原优化工艺,具体试验方案为:

预处理阶段:FeSO415% (owf),NaHSO33 g/L,浴比1:40,温度40℃,处理时间40 min;

氧化漂白阶段:H2O2(30%) 25 g/L,焦磷酸钠8 g/L,浴比1:40,温度50℃,漂白时间120 min;

还原漂白阶段:保险粉1 g/L,焦磷酸钠2 g/L,浴比1:40,温度50℃,还原时间60 min。

2.3. 性能测试

采用CU-2型纤维细度仪对生物酶处理前后牦牛绒纤维的外观形貌结构进行分析;采用YG(B)003A型电子单纤维强力机上测定纤维的拉伸强力和断裂伸长,多次重复,取平均值;在WSB-3A型白度仪上测试纤维的白度,多次重复,取平均值;通过精密型电子天平,称取称量剥鳞、脱色前后纤维样品的重量,计算出重量损失率。

3. 实验结果与讨论

3.1. 木瓜蛋白酶处理前后牦牛绒纤维的结构与性能

3.1.1. 木瓜蛋白酶处理前后牦牛绒纤维的外观结构

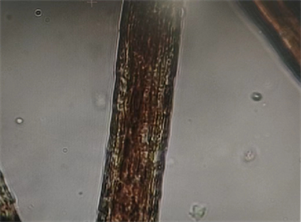

通过显微镜放大40倍后,观察牦牛绒单根纤维在木瓜蛋白酶处理前后的外观结构,具体如图1所示。

Figure 1. Appearance structure of fibers before and after papain treatment at 40X magnification (left: before scaling treatment; right: after scaling treatment)

图1. 放大40倍木瓜蛋白酶处理前后纤维的外观结构(左:剥鳞处理前;右:剥鳞处理后)

从图中可以看出,纤维的外观结构变化不是特别明显,但处理后纤维表面的鳞片稀疏,变得较为平阔,张角变大,而且紧贴于毛干,这使纤维相对较光滑,而且也有利于后期生物酶对牦牛绒纤维的漂白脱色。

3.1.2. 木瓜蛋白酶处理前后牦牛绒纤维的各项性能

采用木瓜蛋白酶对牦牛绒进行剥鳞处理前后,纤维的各项性能指标如表3所示。

Table 3. Fiber properties of yak wool before and after treatment with papain

表3. 木瓜蛋白酶对牦牛绒剥鳞处理前后的纤维性能

从表3中可以看出,剥鳞处理使得单纤维的断裂强力发生了下降,下降率为19.38%,断裂伸长也略微变化,但是纤维的白度有明显提升,白度值从0.2上升至1.5,说明生物酶在对纤维表面的鳞片层进行作用的同时,也与蛋白质纤维中的部分色素发生作用,使得纤维白度有所提升。此外,通过生物酶的作用,纤维表面的鳞片部分产生剥离,所以纤维的重量发生了一定程度的降低,重量损失率约为4.33%。

3.2. 过氧化氢酶处理的最佳工艺探讨

3.2.1. 过氧化氢酶处理对牦牛绒纤维力学性能的影响

为了得到最优方案,以断裂强力为评价指标,对正交实验结果进行计算与分析,具体结果见表4所示。

Table 4. Orthogonal table of breaking strength of yak wool fibers treated with catalase

表4. 过氧化氢酶处理后牦牛绒纤维的断裂强力正交表

由表4可以看出:影响牦牛绒力学性能的因素主次顺序为:时间 > 温度 > 过氧化氢酶浓度大于过氧化氢用量,即温度越高,牦牛绒纤维的断裂强力越好。因此,过氧化氢酶漂白牦牛绒纤维以断裂强力为结果指标时,最优方案为A5B1C2D5,即温度60℃,时间为20 min,过氧化氢酶2.5% (o.w.f),过氧化氢含量4.2 mL。

3.2.2. 过氧化氢酶处理对牦牛绒纤维白度的影响

过氧化氢酶处理前后牦牛绒纤维的白度结果如表5所示。

Table 5. Orthogonal table of whiteness of yak wool fibers treated with catalase

表5. 过氧化氢酶处理后牦牛绒白度正交表

由表5可以看出:影响白度的因素主次顺序为:时间 > 温度 > 过氧化氢酶浓度 > 过氧化氢用量。在实验中,时间因素影响最大,即时间越久,牦牛绒纤维的白度越好。因此,过氧化氢酶漂白牦牛绒纤维以白度为结果指标时,最优方案为A5B5C4D1,即时间100 min,温度60℃,过氧化氢酶7.5% (o.w.f),过氧化氢2.2 mL。

3.2.3. 过氧化氢酶整理对牦牛绒重量的影响

以重量损失率为评价指标,对正交实验结果进行计算与分析,具体结果见表6所示。

由表6可以看出:影响重量损失的因素主次顺序为:温度 > 过氧化氢酶浓度 > 时间 > 过氧化氢含量,温度在测试实验中影响最大,则温度越高,牦牛绒纤维的重量损失越大。因此,以重量损失率为结果指标时,最优方案为A3D3B4C4,即温度40℃,过氧化氢酶3.2% (o.w.f),时间为80 min,过氧化氢含量7.5 mL。

Table 6. Orthogonal table of weight loss of yak wool fibers treated with catalase

表6. 过氧化氢酶处理牦牛绒纤维后重量损失正交表

3.2.4. 利用综合平衡法确定生物酶漂白脱色最佳工艺

综合平衡法是指先对单个因素指标采用直观分析法分析,得到每个单指标的极差、主次顺序和优方案,然后再根据不同因素对最终结果影响程度的不同进行综合平衡分析,从而得出最佳工艺 [8]。

针对牦牛绒的漂白脱色工艺,根据表4~6中得出的结果进行分析比较,可以得出,对于不同指标而言,不同因素的影响程度是不一样的。

温度(因素A):对于断裂强力而言,因素A是最重要的因素,取A5,不用重点考虑;对于白度而言,因素A是最重要的因素,从极差可以得出,取A5;对于重量损失而言,因素A也是最重要的因素,从极差可以得出,取A3。所以根据多数倾向和A因素对不同指标的重要程度,选取A5。

时间(因素B):对于断裂强力而言,因素B是次重要的因素,根据极差,取B1;对于白度而言,因素B也是次重要的因素,从极差可以看出,取B5;从重量损失来看因素B是较次要的因素,根据极差,取B4,不用重点考虑。根据多数倾向和B因素对不用指标的重要程度,选取B5。

过氧化氢酶浓度(因素C):对于断裂强力,因素C是较次要的因素,根据极差,取C2;对于白度指标,因素C是较次要的因素,取C4,不用重点考虑;对于重量损失而言,因素C是最次要的因素,取C4。所以根据因素C对不同指标的重要程度,选C4。

过氧化氢浓度(因素D):对于断裂强力而言,因素D是最次要的因素,取D5,不用重点考虑;对于白度而言,因素D是最次要的因素,根据极差,取D1;对于重量损失率而言,因素D是次重要的因素,从极差可以得出,取D3。根据多数倾向和D因素对不同指标的重要程度,选取D5。

综上,过氧化氢酶对牦牛绒漂白整理的最佳工艺是A5B5C4D5,即时间100 min、温度60℃、过氧化氢酶7.5% (o.w.f)、过氧化氢4.2 mL。

3.3. 生物酶脱色工艺与传统化学脱色的纤维性能对比

将最佳工艺下的牦牛绒脱色结果与传统化学氧化还原法进行性能对比,结果如表7所示。

Table 7. Comparison of fiber properties between biological enzyme decolorization and traditional chemical decolorization

表7. 生物酶脱色与传统化学脱色后的纤维性能对比

与传统化学脱色法对比,生物酶脱色得到的牦牛绒单纤维强力高,重量损失率小,手感较柔软,因此后期加工得到的产品服用性能较好;但是在纤维的白度方面,生物酶脱色的纤维,其白度较低。

分析原因可知:生物酶作用比较温和,在脱色时温度较低,因此对于蛋白质纤维内部的皮质层中黑色素,无法完全去除,导致与传统氧化–还原脱色法对比,纤维白度低。而传统化学脱色法处理后虽然纤维的白度较高,但是是以损伤纤维为代价,易造成纤维强力的较大损失,导致后道加工中的制成率和精梳纺纱的可纺性明显降低。

4. 结论

1) 采用木瓜蛋白酶对牦牛绒进行剥鳞整理的工艺是可以采用的,经过木瓜蛋白酶处理后牦牛绒纤维的表面鳞片层有一定程度的破坏,白度略有提升,有利于后期的生物酶漂白脱色。

2) 采用正交实验法、综合平衡法,确定了过氧化氢酶对牦牛绒进行漂白脱色的最佳工艺条件,即时间100 min、温度60℃、过氧化氢酶7.5% (o.w.f)、过氧化氢4.2 mL、浴比1:30。

3) 与传统化学法脱色对比,最佳工艺下生物酶处理后的牦牛绒纤维,手感柔软,强力损失小,但白度比化学脱色低,略微较差,并不影响其后续加工。因此,这是一种既确保一定白度、又尽可能保护强力的工艺,在实际生产中具有一定的应用和推广价值。

总之,生物酶脱色法,绿色环保,对环境友好,是未来纺织领域的一个新的发展方向,可以在传统化学脱色中进行代替使用,开发手感柔软的高品质牦牛绒制品,扩大牦牛绒等有色纤维的应用领域。

基金项目

2022年嘉兴南湖学院国家级大学生创新创业训练计划项目(项目名称:纺织基pH应变传感器的设计及制备);嘉兴南湖学院2021校级SRT项目(8517213108、8517211004)。

NOTES

*通讯作者。