1. 引言

电动振动台是振动试验中最常用的激振设备。典型的振动台结构简图如图1所示。动圈所处气隙的磁通和台面的漏磁是振动台重要的性能指标。振动台气隙磁通越大,推力越大。气隙中的磁通由上下励磁线圈通入方向相反的直流电产生,通常会选择增大励磁线圈安匝数的方式来增大气隙磁通,但同时会导致台面漏磁增大。振动台台面漏磁过大不仅响信号采集,还可能会对某些敏感试件造成不利影响。国标要求距台面安装螺孔的最大分布圆直径1/4高度处的整个平面上(下文称之为A_LM平面),漏磁应小于1 mT [1]。

Figure 1. Structure diagram of electrodynamic vibration generator

图1. 电动振动台结构简图

由于上铁芯要给动圈留出运动空间,上铁芯被分成八瓣,其俯视图见图2,留出了空气间隙,导致上台面有更多漏磁产生,现在一般采用安装消磁线圈的方式来抵消漏磁 [2]。但是由于台面的杂散磁场分布不均,消磁线圈反而会增强局部位置的杂散磁场,而且在振动台使用过程中进行高/低励磁切换时,还需要同时改变消磁线圈的电流大小,在设计、制造和使用中都不太方便。根据过去的设计使用经验显示,适当减少上励磁匝数可以减弱台面漏磁,甚至无需添加消磁线圈。

本文借鉴磁场仿真分析方法在振动台、电机等特性分析中的应用 [3] [4] [5] [6] [7],以某双磁路大推力电动振动台为例,仿真研究在保证上下励磁线圈安匝数不变的情况下,不同的上下励磁安匝数之比对气隙磁场和台面漏磁的影响,为减小台面漏磁提供了新的解决方法。

2. 结构组成及工作原理

如图1所示,电动振动台的磁路系统主要由上下励磁线圈、上下极板、磁钢环、上下铁芯和气隙组成。上下励磁线圈分别通入方向相反的直流电,会产生箭头所示的磁场。处在气隙中的动圈通入交流电,便会受到交变的磁场力,这个力就是振动台的推力,振动台的推力和气隙中的磁通大小呈正相关。受制于振动台的特殊结构,上铁芯被剖成八瓣,导致台面存在漏磁场。气隙磁通和台面漏磁均由励磁线圈产生,励磁电流越大,二者越强。漏磁还和材料的磁导率、工件的形状尺寸、表面缺陷的深度和方向有关。故减小漏磁的思路一方面是增大材料的磁导率,减小工件表面及内部的缺陷,另一种方法是减小励磁电流,但这样会使气隙磁通受到损失。

3. 仿真分析过程

3.1. 几何建模与网络划分

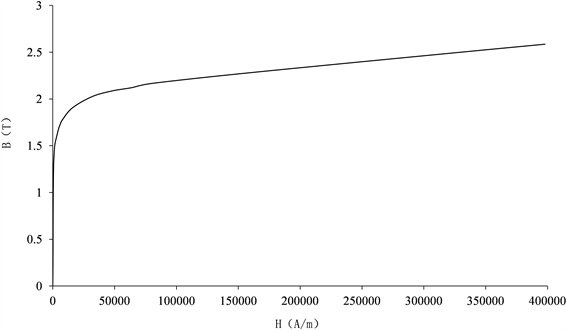

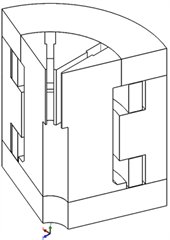

振动台主要部件的材料及其相对磁导率见表1。上下极板、磁钢环和铁芯是主要的导磁结构,导磁率为非线性变化的曲线,见图3。动圈骨架、动圈线圈、内外短路环的相对磁导率都近似为1,可以认为与空气相同,将四者等效为空气建模。利用电动振动台磁路的对称性,建立1/4计算模型。模型及网络划分见图4。

Table 1. Part material and relative permeability

表1. 零部件材料及相对磁导率

Figure 3. B-H curve (magenetization curve) of 08F steel

图3. 08F钢的B-H曲线(磁化曲线)

(a)

(a)  (b)

(b)

Figure 4. (a) Geometric model; (b) Meshing

图4. (a) 几何模型;(b) 网格划分

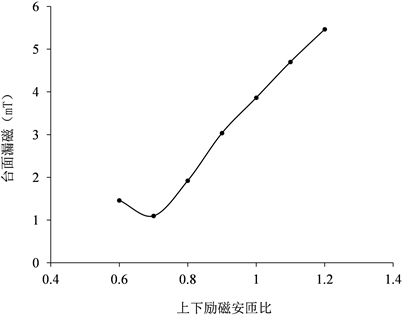

为提高计算效率与精度,采用20节点六面体单元solid236对台体进行网络划分。同时为了计算漏磁,在台体外部建立了半径6米的球形空气模型,见图5,并细化了台面漏磁观测区域(即A_LM平面)和动圈所处气隙的网络。在外边界和对称平面上设置通量平行边界条件。

3.2 分析条件

上下励磁线圈总共320匝,励磁电流为400安培,分析中保证上下励磁线圈的安匝数为320 × 400 = 128,000 [安匝]不变,只改变上下励磁的安匝数之比,测量气隙磁通与台面的漏磁大小。计算条件见表2。

Figure 5. Finite element model of peripheral air

图5. 外围空气有限元模型

Table2. Upper and lower excitation ampere-turn ratio and number of turns

表2. 上下励磁安匝比与匝数

3.3. 仿真结果与分析

3.3.1. 上下励磁安匝比对气隙磁通的影响

不同安匝比下气隙的磁通大小见表3与图6,其数值为气隙中磁通密度的均值。计算结果表明:当上下励磁线圈的安匝数之和一定时,气隙磁通密度随安匝比的变化呈拱形:安匝比在1附近时,气隙磁通最大,安匝比越偏离1,气隙磁通越小,下降速度越快。气隙磁通的分布整体上较为均匀,磁感线方向垂直于气隙,图7显示其磁通密度的分布情况。

安匝比为0.8时,气隙磁通为1.7391 T,其值是最大值1.7532 T的99.2% (安匝比为1时)。可见,当安匝比在0.8~1.2之间,没有过分远离1时,气隙磁通的值可保持在高位。这说明小幅调整上下励磁的安匝数之比不会使气隙磁通明显下降。

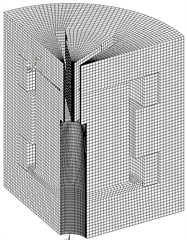

3.3.2. 上下励磁安匝比对台面漏磁的影响

仿真后测量A_LM平面的最大漏磁,不同安匝比下的台面漏磁见表4和图8,其值为漏磁通的最大值。计算结果显示:当上下励磁的安匝数之和一定时,台面漏磁在上下励磁安匝比为0.7时最小,其值为1.098 mT,安匝比越偏离0.7,台面漏磁越大。这也证实了引言中所述的现象:适当减小上下励磁安匝

Table 3. Air gap flux density at different ampere-turn ratios

表3. 不同安匝比下的气隙磁通密度

Figure 6. Air gap flux density at different ampere-turn ratios

图6. 不同安匝比下的气隙磁通密度

Figure7. Air gap flux density distribution (Ampere-turn ratio = 1.0)

图7. 气隙磁通密度分布(安匝比 = 1.0)

比可以减小台面的漏磁。

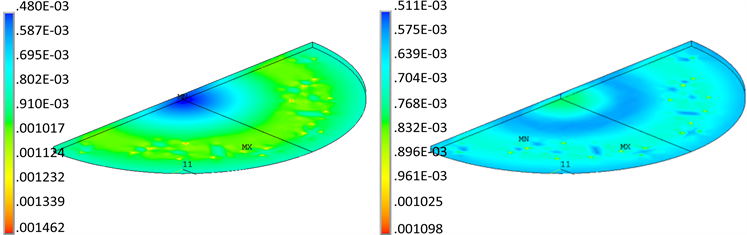

漏磁平面的磁通分布见图9,依次是安匝比为0.6、0.7、0.8、1.0的漏磁结果。安匝比大于0.7时,漏磁平面最大漏磁点在漏磁平面的正中间,即台面的正上方,通常也是被试件放置的位置;安匝比小于0.7时,漏磁平面正中间的漏磁通反而最小。

Table 4. Tabletop flux leakage under different ampere-turn ratios

表4. 不同安匝比下的台面漏磁

Figure 8. Tabletop flux leakage under different ampere-turn ratios

图8. 不同安匝比下的台面漏磁

(a) (b)

(a) (b)  (c) (d)

(c) (d)

Figure 9. Magnetric flux distribution in the leakage flux plane (Unit: T), ampere-turn ratio: (a) 0.6; (b) 0.7; (c) 0.8; (d) 1.0

图9. 漏磁平面的磁通分布(单位:T),安匝比:(a) 0.6;(b) 0.7;(c) 0.8;(d) 1.0

3.3.3. 原因分析

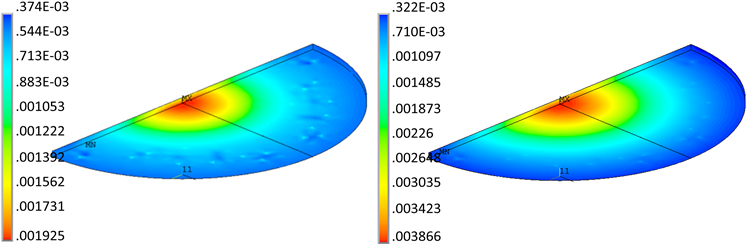

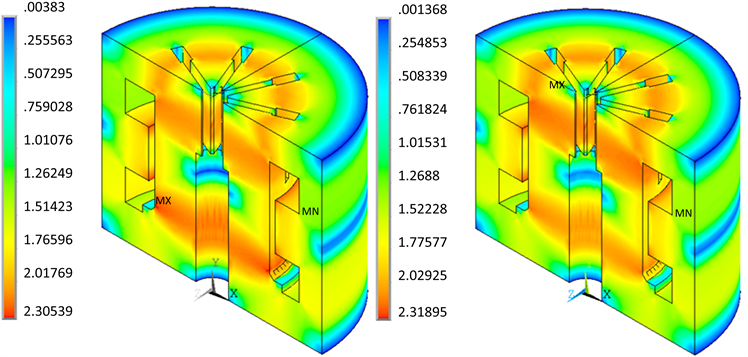

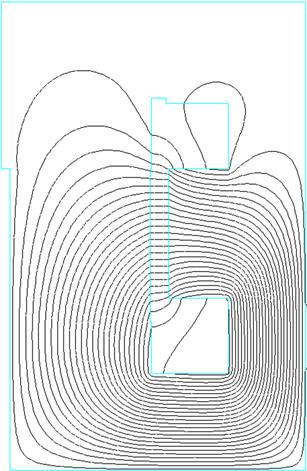

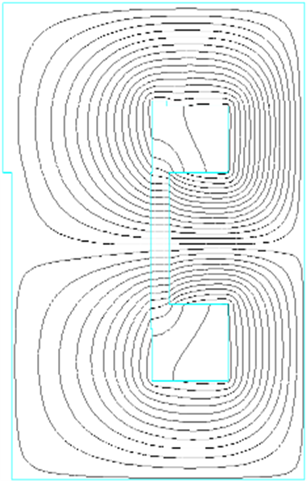

电动振动台气隙磁通在上下励磁安匝比为1时最大,台面漏磁在安匝比为0.7时最小。通过研究不同励磁安匝比下台体的磁通分布,来解释产生上述现象的原因。图10为励磁安匝比为0.6、0.7、1.0、1.2时,台体的磁通分布,图11为励磁安匝比为0.6、0.7、1.0、1.2时,台体的磁感线分布。结果表明:当台体上下励磁安匝比为1时,台体的磁感线为典型的双涡形;当增大或减小上下励磁安匝比,磁感线密度则在上励磁或下励磁周围增大。

可以进行如下解释:上励磁产生的磁场部分经过气隙,部分经过下极板构成回路;下励磁产生的磁场则部分经过气隙,部分经过上极板和上铁芯构成回路。上下励磁产生的磁场在气隙发生叠加,在上极板和上铁芯互相抵消。当安匝比为0.7时,上下励磁产生的磁场会在上极板和铁芯处彼此抵消,降低了此处的磁感线密度,故而减少了台面漏磁。当安匝比偏离1时,由于会增大台体局部磁路的磁通密度,从而导致磁阻增大,故而减小了气隙磁通。

(a) (b)

(a) (b) (c) (d)

(c) (d)

Figure 10. Magnetic flux density distribution, ampere-turn ratio: (a) 0.6; (b) 0.7; (c) 1.0; (d) 1.2

图10. 台体磁通密度分布,安匝比:(a) 0.6;(b) 0.7;(c) 1.0;(d) 1.2

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 11. The distribution of magnetic field lines, ampere-turn ratio: (a) 0.6; (b) 0.7; (c) 1.0; (d) 1.2

图11. 台体磁感线分布,安匝比:(a) 0.6;(b) 0.7;(c) 1.0;(d) 1.2

4. 结论

对比电动振动台在不同上下励磁安匝比下的磁路仿真计算结果,得到以下结论:

1) 气隙磁通密度在上下励磁安匝比为1时最大,并且安匝比在0.8~1.2之间可保持高位;安匝比远离1,气隙的磁通密度会显著下降。整体上看,气隙中的磁通分布均匀,磁场方向与气隙垂直。

2) 适当减小上励磁安匝数可以减小台面漏磁,其原因是:上下励磁产生的磁场在上极板和上铁芯处彼此抵消,降低了该处的磁感线密度,从而减小了台面漏磁。

3) 气隙磁通和台面漏磁是电动振动台的两个重要性能指标。振动台磁路设计时,可以考虑通过改变上下励磁安匝比的方法,使得漏磁降至最低,同时保证有较大的气隙磁通。