1. 引言

随着我国制造业转型进程的持续推进,以数字化、智能化、网络化为特征的智能制造技术和以泛在信息技术为基础的计算模式将具有环境感知能力的各种类型终端、无线通信、信息获取、智能软件与人机交互等能力深刻地融入了工业生产和管理的各个环节,极大地扩展了企业对信息的感知和使用能力 [1]。而作为企业生产主要元素的各类生产设备,其设备的接入程度、联网程度直接影响到整个车间乃至企业管理的精度、效率和整体效果。然而,一方面,随着PLC、数控系统、嵌入式控制器等各类数字控制技术的广泛采用,加之各类总线技术及协议缺少互操作能力,使得大量自动化生产设备在网络接口、联网能力、通讯协议、数据格式等诸多方面呈现出高度的异构特性,很难建立统一、标准的设备接入和联网方案 [2] [3];另一方面,这种高度异构也导致了管理单元对于联网设备的数据采集、数据处理、数据存储、数据分析等应用难以实现一致性和标准化。这些对车间、工厂的数字化和智能化改造建设都造成了巨大的障碍 [4]。

针对上述行业背景,开放式网络化的车间边缘计算技术及系统 [5] 应运而生,旨在通过在生产现场的源头部署数据处理活动和操作,使计算更接近产生数据的各类设备及系统的网络边缘,进而提升车间生产层设备的联网接入和管理监控的能力和灵活性,帮助企业提升车间网络化、数字化与智能化水平,优化生产管理模式,提升制造设备的效率和质量。目前已形成了大量的研究成果及产品应用,黄荣杰等人 [6] 提出了异构数控系统的DNC集成方法,有效地解决了产品的协同设计和远程制造加工问题。邹萍等人 [7] 针对电工装备多样性和数据量大等特点,提出了基于工业互联网平台的设备集成接入方案,重点突破了基于边缘计算的设备接入与集成技术。王伟等人 [8] 提出一种结合边缘计算和反馈控制的新型数据处理架构,提升了系统的稳定性和扩展性。王美林等人 [9] 针对现有PVC压延车间设备告警方案定位不明确和告警响应不及时的问题,引入边缘计算概念并设计了一个新型设备监控系统,提升了监控系统的告警实时性。王硕等人 [10] 结合智能制造应用相关特性,通过调度策略使任务请求由云计算层,设计了一种面向智能制造的分布式边缘计算系统架构。然而,已有研究成果及产品主要集中在解决多种网络协议接入及通讯问题,产品多以工业网关形式出现,同时缺乏支持基于服务的开发、通用的软件架构。因此在于整个生产乃至企业信息系统集成方面难以实现统一。

为此,本文提出一种,采用基于领域驱动设计思想的EDA + CQRS架构,并设计出支持数字化制造车间异构设备集成的边缘计算平台。文章首先介绍边缘计算平台的功能要求,然后给出基于领域驱动的边缘计算模型及框架设计。最后在此基础上完成相应的平台系统开发和应用验证。

2. 边缘计算平台功能描述

开放式边缘计算平台主要实现的目标是即能够集中式采集设备的运行参数并进行逻辑分析与处理,能够实现车间设备的实时监控以及对设备的运行效率以及故障率进行统计与分析。并结合设备运行情况进行逻辑运算后输出控制指令信号给控制系统或现场设备 [11]。与MES系统做集成,能够接受MES系统下达的任务计划,同时能够将设备运行情况以及工件的完工报工实时反馈给MES系统。其主要实现的功能如下:

1) 能够支持实现集中式采集设备加工数据,可以支持不同型号的设备以及不同的数据采集项,通信的接口方式支持OPC-UA [12]、DLL、TCP/IP等。

2) 能够支持实现将采集到的设备数据进行业务处理后,存放在业务数据库中,并上传给MES等业务系统,通信的接口方式支持WebService、Sqlserver、Oracle等。

3) 能够支持实现接收MES系统下达的业务数据,并进行逻辑处理后下达给控制系统或现场设备。

4) 能够支持实现设备的状态监控,并根据业务流程和逻辑处理实现设备的自动控制。

5) 能够实现设备的效率统计分析、故障统计分析以及设备运行日志维护。

3. 边领域驱动设计

3.1. 领域模型分析

边缘计算平台介于企业管理层与设备控制层之间,主要实现接收企业管理层的业务数据,并结合设备实际运行情况进行逻辑分析与运算,获得设备的控制指令下达给设备控制层;同时又将获取到的设备数据进行适配器以及逻辑处理后,转换为业务数据上传给企业管理层。

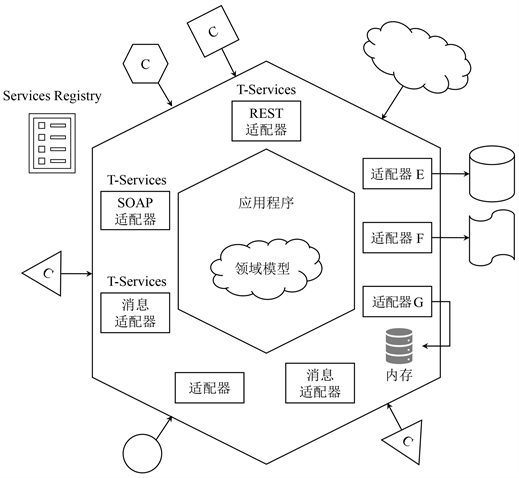

边缘计算平台的领域模型如图1所示。

Figure 1. Edge computing platform domain model

图1. 边缘计算平台领域模型

边缘计算平台的领域模型空间依赖于内存空间,不依赖于数据库空间。数据库用于记录领域模型的状态结果数据,而最近的状态数据存放在内存中。

3.2. 领域模型设计

基于领域模型设计思想 [13],采用分层设计思想,将边缘计算平台分为领域层、设备层、接口服务层、持久层、应用服务层、表现层以及公共服务层。其架构图如图2所示。

Figure 2. Layered architecture diagram of edge computing platform

图2. 边缘计算平台分层架构图

其中领域层实现边缘计算平台的核心业务逻辑,设备层实现设备的通信协议以及设备控制逻辑,接口服务层实现与外部系统通信以及数据交互,持久层实现数据库的存储,应用服务层实现领域层与表现层之间的DTO传输,表现层实现界面显示设备运行状态,公共服务层实现基础技术的实现。

采用六边形的设计架构,相领域模型当于六边形的核心,设备层、接口服务层和持久层相当于六边形的一个驱动端口 [14],如图3所示。

领域层里的领域模型相应于“黑盒子”,封装了领域内的业务逻辑,对外提供API。外部通过调用相应的API函数,并传入事件参数,领域模型依据业务逻辑进行运算,并将结果输出。

3.3. 系统架构设计

CQRS框架的好处是在于查询与命令的分离,对于从资源库查询跨域多个聚合类型与实例数据时,能够有效的降低组织数据的复杂性,其示意图如图4所示。而DDD统一了分析和设计编程,使得软件能够更灵活快速跟随需求变化,主要包括了UI层,应用层,领域层以及基础设施层。在DDD的基础上采用CQRS架构设计软件是一种切实可行的方法。因此,本文的数采系统平台设计采用CQRS + DDD架构,将读操作和写操作分离开。读操作以服务的方式通过读取数据库获取相应的DTU (数据传输对象),传给表现层。写操作采用领域驱动设计,专注于处理领域问题。其架构设计图如图5所示。

Figure 3. Hexagonal design architecture diagram

图3. 六边形设计架构图

Figure 4. Schematic diagram of CQRS architecture

图4. CQRS架构示意图

应用服务层提供查询服务(Query Services)和命令服务(Command Services),用户可以通过UI界面调用查询服务查看设备运行情况,也可以通过UI界面调用命令服务实现启动采集等命令操作。命令服务会操作相应领域层的领域服务或者聚合根,来实现领域操作。

边缘计算平台的调度采集策略采用命令 + 分布式队列的方式。由于设备的类型、采集的数据项以及相应的业务逻辑都不同,所以通过采用命令模式对不同设备采集进行封装,并依据负载均衡的算法,将设备的采集命令平均分配给消息队列中,每个消息队列有一个线程去轮询消费处理队列中的命令信息。消息队列的个数是可以通过配置文件进行配置。

Figure 5. Edge computing platform architecture

图5. 边缘计算平台架构

边缘计算平台的领域模型中产生的领域事件,通过订阅/发布的模式将事件推送给外部的接口服务,接口服务包括SqlServsr、WisServer、QuickServer、MITServer、ControlServer等。

4. 边缘计算平台实现与应用

4.1. 平台的实现

基于领域驱动设计架构设计实现的边缘计算平台,以集中式采集车间联网设备加工数据,并进行分析处理,实现车间设备实时监控,以及设备的运行效率和故障率的统计分析。并实现与MES系统信息集成,实现了企业执行层与控制层之间信息交换和协同工作。

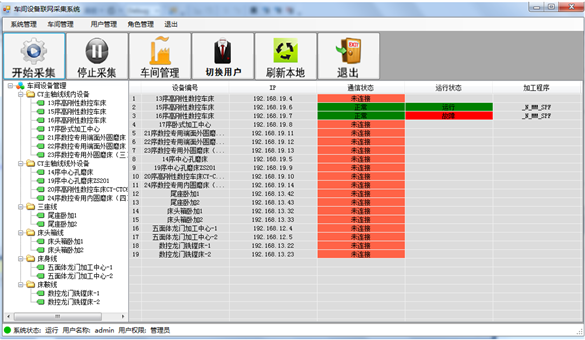

边缘计算平台采用模块化设计结构,依据功能划分其核心功能模块有设备采集模块、设备驱动模块、完工报告模块、设备监控与统计分析模块、外部接口模块等。边缘计算平台的主界面如图6所示。

Figure 6. Main interface for edge computing system of machine shop

图6. 用于机加车间边缘计算系统主界面

4.2. 平台的应用

本文所设计的边缘计算平台已经在河南某大型智能制造公司得到的实际的应用,实现了以数据监控为主的生产监控、设备监控、故障监控系列智能化操作,为公司节省了大量的人力物力和财力,是一个比较成功的案例。

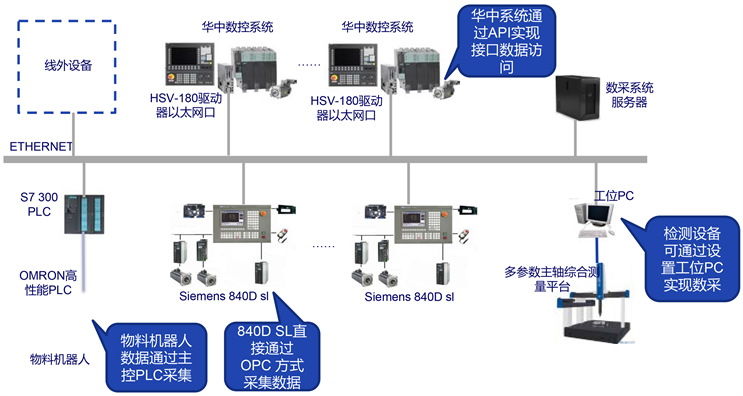

该案例系统采用两层结构,分为监视层和过程控制层,监视层为上位机安装西门子WINCC过程监视系统实现生产线生产状态的动态显示、生产路径选择、自动/手动切换操作等功能;过程控制层PLC采用西门子S7-300控制系统,实现各机床与机器人物流系统的动作交互、物流自动传输、半自动传输控制等。对于使用西门子数控系统的机床,主控PLC均配置Frofinet通讯卡,采用西门子的ProfiNET总线通讯方式;对于使用华中数控系统的机床,S7 300 IO端口直接与机床PLC IO接口相连实现机床电气控制;智能料台(每个料位带有能够感知料位有无工件的传感器)通过IO端口与S7 300主控PLC连接,或根据实际情况通过Siemens ET-200S和ProfiBus接入。主控PLC通过工业以太网络与上下料机器人和边缘计算平台建立相互之间交互通讯,实现系统数据通讯传输。案例系统的硬件部署如图7所示,生产线的设备明细如表1所示。

Figure 7. Hardware deployment diagram of the case system

图7. 案例系统的硬件部署图

Table 1. Equipment details of the production line

表1. 生产线的设备明细

经现场实验证明了本文所设计的基于边缘计算的软件和硬件系统在生产过程中具有良好的兼容性,实现了数据采集、分析与处理,为工序的智能化提供了良好的平台。

5. 结束语

本文设计的边缘计算平台采用领域模型设计架构,实现了集中式采集车间设备数据,精准地掌握车间详细状况,显著提高车间精益生产能力和智能制造效率。并与MES系统进行数据集成与融合,实现了企业执行层与控制层无缝连接,消除底层设备的信息孤岛,实现企业执行层与控制层之间的信息交换和协同工作。

基金项目

国家重点研发计划(2019YFB1704504)。

参考文献