1. 引言

高校实验室废气排放所引起的环境污染问题日益凸显,已经成为社会广泛关注的环保热点问题之一。实验室废气处理工艺主要有吸收法、焚烧法、等离子体破环法、吸附法和氧化法等 [1] [2],其中液体吸收法因其工艺成熟、适应性强、安全可靠和运维方便,逐渐成为高校实验室废气处理的主要工艺 [3] [4] [5]。采用吸收法处理废气,只是使废气中的污染物从气相转移至液相,并没有完全销毁 [6] [7] [8],如果未经处理或处置不当直接排放会腐蚀下水管道进而污染土壤和地下水,对环境及生态系统造成破坏,威胁公众健康。因此,还需进一步处理吸收尾液。

吸收尾液具有有机物含量高、组分复杂多变、生物难降解等特点,是一种较难处理的有机废水。物化–生化组合工艺是目前处理此类废水的有效方法 [9]。以物化法作为预处理手段,去除废水中的悬浮颗粒,适当降低废水CODcr,将水中大分子有机物降解成小分子有机物,提高废水可生化性以便后续生化法处理。生化处理去除废水中有机碳、氮、磷、硫等污染物效果好,运行成本低 [10]。采用微电解-Fenton物化预处理工艺,Fenton试剂法充分利用微电解出水中的Fe2+,省却了Fe2+的投加,节约了运行成本,避免了单一Fenton法出水含有多余Fe2+带来的二次污染。

本工程实例采用微电解-Fenton-生化组合工艺处理实验室废气吸收尾液,各项出水指标均达到《污水排入城镇下水道水质标准》(GB-T31962-2015)表I中A级排放标准。

2. 废水水质及水量

某高校新建实验大楼设有化学、环境、材料、微生物、地球物理学等教学和科研实验室,涉及大量化学试剂。实验室废气主要为无机和有机废气两大类,无机废气污染物主要有氯化氢、硝酸、溴化氢等;有机废气主要含有乙酸乙酯、二氯甲烷、甲苯、甲醇、丙酮、丙烯酸等污染物 [11],废气中污染物种类繁多、成分复杂且浓度变化较大。根据净化设备吸收尾液废水排放总量统计,实验室废气吸收尾液废水处理设施设计规模确定为30 m3/d。处理后出水指标要求达到《污水排入城镇下水道水质标准》(GB-T31962-2015)表I中A级标准后排放。原水和处理后出水主要水质指标如表1。

Table 1. Main water quality indicators of raw water and disposed effluent of absorbing tail liquid wastewater

表1. 吸收尾液废水原水及处理后出水主要水质指标

3. 工艺流程

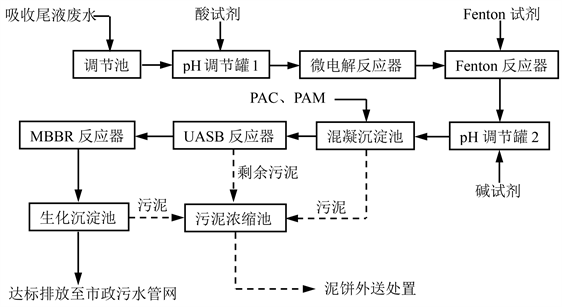

实验室废气净化设备吸收尾液废水具有有机物浓度高、成分复杂、不易被微生物降解、毒性高等特点,传统物化处理工艺或生化处理工艺难以满足达标排放要求,必须采用物化预处理和生化处理相结合的组合工艺 [12] [13]。通过实验室试验,采用Fe/C微电解-Fenton预处理不仅可以有效去除部分有机物,大大降低了废水的生物毒性,而且提高了废水的可生化性,为后续厌氧及好氧生化处理提供了有利的条件 [14] [15] [16]。同时,微电解处理后产生Fe2+为Fenton氧化反应提供Fe2+,省却了Fenton反应所需要的Fe2+的投加,节省了处理成本。生化处理采用UASB和好氧MBBR工艺。UASB反应器将难降解的大分子有机污染物转化为易降解的小分子有机污染物 [17]。MBBR反应器投加一定数量的悬浮载体,填料密度接近于水,曝气时与水呈完全混合状态,微生物生长的环境为气、液、固三相,载体在水中的碰撞和剪切作用,使空气气泡更加细小,增加了氧气的利用率。另外,每个载体内外均具有不同的生物种类,内部生长一些厌氧菌或兼氧菌,外部为好养菌,这样每个载体都为一个微型反应器,使硝化反应和反硝化反应同时存在,从而提高了处理效果 [18] [19],废水中的总磷通过加药沉淀去除。具体工艺流程方框图如图1所示。

Figure 1. Block diagram of absorbing tail liquid treatment process flow

图1. 吸收尾液处理工艺流程方框图

工艺流程说明如下:

实验室废气吸收尾液废水的水量和水质变化很大,在工艺前端设置调节池以调节水量均匀水质,使处理系统的进水水量、水质保持基本稳定。

由于微电解反应需在酸性条件下进行,因此在微电解反应器前端设置pH调节罐1,通过投加酸溶液将废水的pH值调节至4~5,微电解反应器中的铁碳填料组成无数个微小的原电池,降解废水中部分有机物,同时,析出的Fe2+为Fenton氧化反应提供催化剂,Fenton试剂法生成具有高反应活性的羟基自由基(·OH)与大多数有机物作用并使其降解,降低CODcr浓度,提高废水的可生化性。

Fenton氧化反应器出水经过pH调节罐2调节pH值至8.0后自流至混凝沉淀器前端的絮凝反应区,分别投加混凝剂PAC和助凝剂PAM,机械搅拌絮凝反应后进入斜管沉淀区实现固液分离,沉淀后污泥排入污泥浓缩池。沉淀后的上清液自流进入生化处理系统。

生化处理系统由UASB反应器和MBBR反应器组成。废水通过UASB反应器底部的多点配水管均匀向上与厌氧污泥充分接触反应,在厌氧状态下高浓度有机污染物得以降解。UASB反应器出水自流依次进入MBBR反应器的缺氧反应区和好氧反应区。缺氧反应区底部设有潜水搅拌机,用于进行泥水混合,有利于兼氧菌与废水中的污染物充分接触。好氧反应区底部设有微孔曝气盘,上部填充一定数量的生物载体,载体采用聚乙烯中空圆柱体,长5 mm,直径25 mm,中部有多道十字支撑,外部有翅片,密度0.95 g/cm3,比表面积850 m2/m3,有利于微生物的附着。MBBR反应器内部设置混合液回流管,混合液从好氧反应区回流至缺氧反应区,达到生物脱氮目的。

生化处理系统出水自流至生化沉淀池,生化沉淀池前端设有两组机械搅拌混凝反应装置,分别投加混凝剂PAC和助凝剂PAM,用于化学除磷。生化沉淀池出水排放至城镇下水道,沉淀污泥由排泥管排入污泥浓缩池。

污泥浓缩池内浓缩后的污泥经板框压滤机脱水后形成泥饼,作为固体危废外送有资质单位最终处置。

4. 主要工艺单元参数设计

4.1. 调节池

为保证废气吸收尾液废水水质及水量的波动不影响后续处理工艺,设置废水调节池一座,地下式钢筋混凝土结构形式。尺寸为L × B × H = 4.0 m × 3.0 m × 3.0 m,水力停留时间24小时,配备两台废水提升泵,一用一备。

4.2. 微电解反应器

微电解反应器设计尺寸为Φ0.8 m × 4.2 m,PP材质,有效水深3.9 m,水力停留时间为1.3 h,采用粒径为30~50 mm的铁碳复合填料,填料填充度为70%。

微电解反应器前端设置pH调节罐1套,机械搅拌反应,用以调节进水pH值为4.5。

微电解反应器配备防腐电磁流量计1套,酸液自动加药装置1套,在线pH控制仪1套曝气设备1套。

4.3. Fenton反应器

Fenton反应器设计尺寸为Φ0.9 m × 4.0 m,PP材质,有效水深3.8 m,水力停留时间为1.6 h。配备加药设备1套,机械搅拌装置1套。

Fenton反应器出水端设置pH调节罐1套,机械搅拌反应,投加碱液以调节出水pH值为8.5。

4.4. 混凝沉淀器

混凝沉淀器采用前置混凝反应池和后置斜管沉淀池一体化设计。混凝反应池分为反应区和混凝区两格,每格设计尺寸为L × B × H = 0.75 m × 0.5 m × 2.2 m,有效水深2.0 m,每格水力停留时间均为0.5 h,配备混凝搅拌装置2套,配套PAC、PAM加药装置各1套。沉淀池设计尺寸是L × B × H = 2.1 m × 1.0 m × 3.8 m,池内有效水3.5 m,设计表面负荷0.72 m3/(m2∙h),采用穿孔排泥管排泥方式。混凝池和斜管沉淀池的主体结构均采用Q235钢制作,箱体内部表面及构件做环氧防腐处理,池壁厚度8 mm,底板厚10 mm。

4.5. UASB反应器

UASB反应器设计尺寸为L × B × H = 3.5 m × 2.0 m × 3.8 m,有效水深3.5 m,设计进水浓度CODcr为5000 mg/L,设计容积负荷4.5 kg CODcr/(m3∙d),水力停留时间17 h,采用位于底部的DN40穿孔布水管配水,共设8个布水点,出水采用锯齿形出水槽,槽宽0.10 m,槽高0.15 m,反应器顶装有1根DN100沼气收集管,因气量不大且无利用价值,采用高空排放方式处置。反应器主体采用Q235钢,箱体内部表面及构件做环氧防腐处理,池壁厚度8 mm,底板厚10 mm。

4.6. MBBR反应器

MBBR反应器由缺氧区和好氧区组成,设计尺寸L × B × H = 3.9 m × 2.0 m × 3.8 m,缺氧区长L1 = 1.3 m,好氧区长L2 = 2.6 m。缺氧区底部设有潜水搅拌机,好氧区填料填充度为50%,好氧区底部安装10个Φ220微孔曝气盘,好氧区混合液回流至厌氧区,回流比250%。MBBR反应器有效水深3.4 m,缺氧反应区和好氧区设计容积负荷别分别为1.6 kg CODcr/(m3∙d)和4.4 kg CODcr/(m3∙d),水力停留时间分别为6 h和12 h。反应器主体采用Q235钢,箱体内部表面及构件均做环氧防腐处理,池壁厚度8 mm,底板厚10 mm。

4.7. 生化沉淀器

生化沉淀器采用前置混凝反应池和后置斜板沉淀池一体化设计。混凝反应池分为反应区和混凝区两格,每格设计尺寸为L × B × H = 0.75 m × 0.5 m × 2.2 m (高架支撑1.3 m),有效水深2.0 m,每格水力停留时间为0.5 h,设置混凝搅拌装置2套,配套PAC、PAM加药装置各1套。斜板沉淀设计尺寸L × B × H = 1.76 m × 1.0 m × 3.5 m,池内有效水深3.3 m,设计表面负荷:0.85 m3/(m2∙h),采用穿孔排泥管排泥方式。混凝池和斜管沉淀池的主体结构均采用Q235钢,箱体内部表面及构件需做环氧防腐处理,池壁厚度8 mm,底板厚10 mm。

4.8. 污泥浓缩池

沉淀器排出的污泥进入污泥浓缩池,采用间隙式重力浓缩工艺,上清液返回废水调节池,浓缩后的污泥由螺杆泵提升至板框压滤机脱水。浓缩池为钢筋混凝土结构形式,尺寸为L × B × H = 2.0 m × 3.0 m × 3.0 m,浓缩时间24 h。

5. 运行情况分析

处理系统自2019年10月上旬开始调试运行,设施初期处理水量为20 m3/d左右。经过41 d调试及试运行,在UASB反应器加热装置正常工作情况下,系统出水CODcr指标能持续稳定达标。试运行后期,已不需要投加碳酸钠进行碱度调整,说明UASB反应器的运行状态和对CODcr的去除效果受系统碱度及温度影响较大。

调试及试运行发现,废气净化设备排水浓度变化较大、可生化性较差、pH值变化较大,当预处理效果不好或pH值调整不到位时,极易造成厌氧生化处理系统崩溃而导致厌氧污泥流失,进而影响厌氧系统产甲烷菌效率和MBBR填料生物膜对有机物及氨氮的去除效率。调试及试运行期间虽然当地白天气温较高,但秋末季节昼夜温差较大,UASB反应器无法维持在25℃~30℃范围内。针对上述问题,通过加大电加热器功率对厌氧系统的温度进行控制,并对UASB反应器进行保温处理,将UASB反应器进水端的pH调节罐控制pH值在8.5,并根据UASB系统碱度测定及时调整pH调节罐的pH值控制值,保证UASB反应器pH值在7.3左右。经过上述各项调整,35天后通过对系统观察发现,UASB反应器出水状况良好,未出现跑泥和出水浑浊现象。对UASB反应器和MBBR反应器的出水水质进行检测,UASB反应器出水CODcr质量浓度可以稳定在1500 mg/L左右,去除率稳定在70%左右,MBBR反应器出水CODcr质量浓度可稳定在190~210 mg/L,完全达到《污水排入城镇下水道水质标准》(GB-T31962-2015)表I中A级排放标准。其主要水质指标及去除效率如表2所示。

Table 2. Main water quality indicators and removal efficiency of disposed effluent of absorbing tail liquid wastewater

表2. 处理后出水主要水质指标及去除效率

6. 运行成本

实验室废气吸收尾液废水设计处理规模30 m3/d,总投为136.4万元,包括土建费用、设备购置费用、安装费用、设计费用及税收等。运行稳定后,经核算运行费用包括:处理每吨废水需电费1.66元;投加药剂包括PAM、PAC、酸、碱、30% H2O2,处理每吨废水需药剂费用0.46元;处理每吨废水需人工费用0.86元;检修费用为每吨废水0.46元;污泥产生量(污泥含水率60%)约为4.5吨/年,每吨污泥处置费需2.8元,其他折旧费不计。

综上,吸收尾液废水处理运行成本为6.24元/m3。

7. 结论

采用微电解-Fenton-生化组合工艺处理成分复杂、生物毒性大、可生化性差的实验室废气吸收尾液废水,处理效果显著。该工程实践表明,处理后出水SS、CODcr、BOD5、NH3-N、阴离子表面活性剂和挥发酚分别低于200 mg/L、210 mg/L、74 mg/L、19 mg/L、8.5 mg/L和0.5 mg/L,出水水质符合《污水排入城镇下水道水质标准》(GB-T31962-2015)表I中A级排放标准。该组合工艺处理实验室废气吸收尾液废水具有成本低、操作简单、运行可靠等特点,对高校实验室废气吸收尾液废水处理具有较好借鉴意义。

实验室废气吸收尾液废水排水规律性较差,与废气净化设备使用率关系很大,排水量和污染物浓度经常会出现变化,建议在条件许可的情况下,废水收集调节池最好按停留时间24 h设计,以满足各种不同工况下废水处理系统的连续稳定运行。

NOTES

*通讯作者。