1. 引言

现在风机设备已经在工业上应用最为广泛,对于加强风机设备的监控,减少事故发生,合理避免计划外进行停机维修检查显得尤为重要。随着工业互联网的发展,在线监测和故障诊断需要在工业上应用起来;华能沁心发电有限责任公司积极响应国际的政策开展,开展设备在线监测和预知性维护,替代现场紧紧依靠耳听、手摸的原始方法,依靠在线振动频域分析 [1],通过掌握设备运行的振动时频谱图和设备的运行参数进行分析,准确分析设备发生的部位和产生的原因,进行预知性检修,合理的安排设备备件,避免突发性事故发生,减少经济损失。

目前,风机设备的主要部件是电机和风机 [2],其主要的故障主要如表1和表2所示:

Table 1. Types of motor vibration faults

表1. 电机振动故障类型

Table 2. Types of fan vibration failure

表2. 风机振动故障类型

2. 振动信号采集与分析

目前,在工业上主要采用的传感器是加速度传感器,其通过弹簧质量系统将被测加速度变换成力或位移,然后由转换元件转换为电信号。其主要的特点为:1) 频率范围宽,上限:10~60 kHz,下限:0.3*10−8~2*10−8 Hz (用电荷放大器);2) 相移小(对压电传感器,阻尼因素小);3) 重量轻,安装简单;4) 动态范围大,灵敏度高,用于低加速度的振动测量及高加速度冲击测量。

一般通过采集时域信号是通过波形收集到多个波形进行叠加,假设原始信号为

,则 [3]:

其中

和

为解析信号频率幅度。

将原始信号积分就可以得到其傅里叶变换:

对于故障诊断来说,采集的信号波形是离散时域波形,通过离散傅里叶变化可以得到信号变化为

时域信号是随着时间轴上幅度变化的趋势。时域信号包含的参数量包含有量纲参数和无量纲参数,有量纲参数有峰值、峰峰值和有效值;无量纲参数包含峰值指标、脉冲指标、裕度指标和峭度指标。

一般采集到的时域信号和频域信号如下:

峰值指标Ip是反应峰值变化的特征参量,峰值x是信号中的最大值,但是单一最大值并不具体太大意义,通常选择个N大的数球平均值

。表达式如下:

脉冲信号指标C是反应振动冲击的特征参量。表达式如下:

峭度指标是也是反应信号冲击的特征参量。峭度指标可以表示为:

裕度指标是来定量评估发输电系统充裕度的特征,裕度值越大,系统越稳定。其表达式为:

频域信号是频域特征信息和信号幅度的关系,一般故障部件的特征频率直接映射到频域图上。

3. 常见故障特征频率

在机械故障的众多诊断信息中,振动信号能够更迅速、更直接地反映机械设备的运行状态。据统计,70%以上的故障都是以振动形式表现出来的。常见振动故障包括不平衡、不对中、松动、齿轮故障和滚动轴承故障等;其他还存在一些其他的故障如、油膜涡动、油膜振荡、气隙振荡、内腔积液、转子内阻、径向与轴向摩擦等 [4]。

据常用设备历史振动监测数据并结合来的振动监测数据作综合分析,轧制机械设备存在的主要振动故障有五种类型:轴系质量不平衡故障60%,轴系对中不良故障13%,轴系松动磨损故障12%,轴承故障11%,其他故障4% [5]。通过对各类故障类型诊断分析,归纳发现不同类型具有各自特有属性,总结分析判断的要点如下:

不平衡故障机理特征包含:时域波形近似正弦波形;工频振动占主要成分;相位稳定,振幅随转速增大而增大;通常水平方向的振幅大于垂直方向的幅值;轴向振幅较小;轴心轨迹较圆,且重复性好;过临界转速有共振峰。

不对中故障机理特征包含:时域波形近似正弦波形;二倍工频占振动的主要成分;不对中严重时,会产生较多谐波的高谐次(4~8)倍频的振动;角不对中产生较大的轴向振动;联轴节的短节过长或过短,通常会产生明显的3倍频的振动;振动随负荷而变,工频振动变化明显;轴心轨迹呈香蕉形或8字形。

松动故障机理特征包含:径向(特别是垂直方向)振动大;除基频分量外,还有很大的倍频分量,特别是3~10倍频;振动可能具有高度的方向性;可能有1/2×、3/2×、5/2×等分数谐频分量,这些分量随时间的增长而加大;时域波形可能较杂乱,有明显的不稳定的非周期信号。可能有大的冲击信号;轴向振动小或正常。

滚动轴承故障包含内圈故障、外圈故障、保持架故障和滚动体故障。

外圈特征频率:

。

内圈特征频率:

。

滚动体特征频率:

。

保持架特征频率:

。

其中:接触角为α;滚动体直径为d;轴承内径为r。

齿轮类故障机理特征包含:齿轮啮合频率等于齿数乘以齿轮转频;啮合频率两边存在边频,间距为1倍基频;随齿轮故障的发展,边频越来越丰富,幅值增加;齿轮断齿表现为断齿数量乘以齿轮转频;齿面损伤程度看边频带,同时出现损伤齿数乘以齿轮转频的振动;同原始谱进行比较判断。

4. 风机在线监测应用分析

风机在线监测是首先选择测点对设备进行监控,实时采集设备的时域和频域信号,通过谱图分析结合设备部件的故障诊断机理特征 [6],再对比设备运行的趋势得到设备此时的运行状态,具体流程如图1所示。

首先对设备进行在线监测,选择关键的测点进行分析,具体的在线监测图如图2所示。

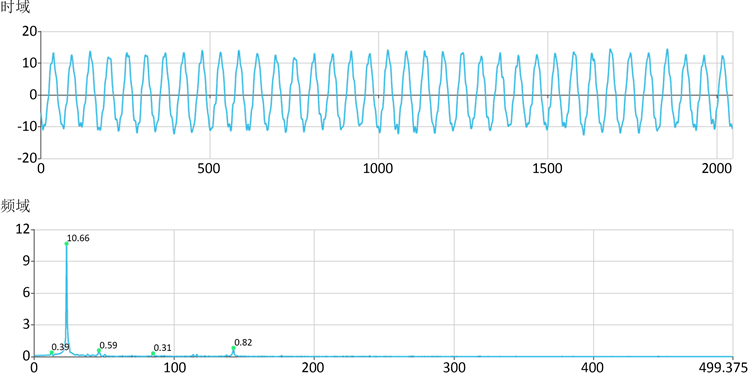

生产的时域波形如图3所示。

一般对于风机的振动监测,通常采用速度信号测量,参考国际ISO10816-3标准 [7],当测量速度值超过4.5 mm/s时,表示设备故障处于初期或性质不严重,需要增加巡检、点检次数,跟踪发展趋势,在计划停机时检查调整或更换。通过对电机端的测点进行分析,振动值已经超过7.1 mm/s,需要按计划停机维修,其早期的故障特征主要是一倍频占主要成分,所以电机存在不平衡故障。

Figure 2. Online monitoring diagram of fan

图2. 风机在线监测图

Figure 3. Time spectrum diagram at the motor end

图3. 电机端时频谱图

5. 结论

风机在线监测与诊断一般在工业现场设备的预知性维护起到关键作用,现场可以通过对设备进行实时监控和报警,了解设备的运行状态,结合设备振动产生的故障机理,可以提前预知设备的运行状态和提前预知故障,从而指导现场进行设备维修和保养,减少计划外的停机,减少事故的发生。