1. 引言

我国是一个煤炭消费大国,尤其是供电供暖行业更是以煤为主要能源,为了保障锅炉安全经济运行,保证煤质稳定,一种安全而经济的方法就是采用混煤燃烧。混煤可以实现以下的目的 [1]:1) 调节燃料的质量、灰分、硫分、发热量、挥发分、煤灰熔融性等,提高煤燃烧效率和锅炉热效率,节约煤炭,减少污染物排放;2) 实现燃料均质化,保证燃煤质量的稳定,提高燃烧效率,使设备正常、高效运行;3)充分利用当地现有煤炭资源,做到物尽其用,节约煤炭;4) 调节燃煤中有害物质减少污染物排放。解决和改善锅炉受热面积灰、结渣、磨损、腐蚀等问题;5) 扩大购煤主动权,电厂不再完全依赖于某一种煤的限制,拓宽了锅炉燃煤范围,降低购买煤的费用,降低发电供热成本。

循环流化床锅炉由于没有制粉系统,故选择“炉前掺混、炉内混烧”方式,即不同煤种的煤在进入锅炉前已经完全混合,这种混煤方式只需变换任意掺混的煤种即可方便地调整入炉煤质指标 [2]。而且混煤的着火特性接近于易着火煤种,有利于混煤的着火和燃烧的稳定。

但是,电厂锅炉是按照设计煤种设计和制造的,不能随意将各种煤炭混合后送入炉内燃烧。当混煤燃料特性远离设计煤种时,煤质变化可能使锅炉出力不足,热损失增大,效率降低,发电煤耗增加,经济性下降,也可能导致燃烧不稳定、炉内结渣、受热面超温爆管和受热面积灰磨损等问题,影响锅炉运行安全 [3]。要做好配煤工作,要在了解混煤基本的燃料特性的基础上,研究混煤的燃烧特性及污染物析出特性,结合锅炉的实际情况,设计合理的配煤方案。

2. 混煤燃料特性

要做好混煤的掺混工作,要先了解煤掺混后各项指标的变化情况,主要包括:水分、灰分、挥发分、硫含量、灰熔点、以及发热量。经过大量的试验及理论研究,水分、灰分、挥发分、硫含量和发热量具备线性可加性,而灰熔点则不具备线性可加性。

配煤是物料间相互混合的过程,只有物理变化。在配煤过程中,煤中的分析水分、不可燃物质和含硫的物质的总量不会发生变化。根据它们的测量方法分析,混煤的分析基水分、灰分和硫含量具有线性可加性。

挥发分的计算公式为 [4]:

(1)

式中,G1为煤样隔绝空气加热时失去的质量,G为煤样质量,在相同的实验条件下,G1的数值只与煤种有关。而当多种煤进行掺混时,混煤的G1即为各单煤的G1之和,所以混煤的分析基挥发分具有线性可加性。

煤的发热量是评价动力配煤质量的一个重要指标,是动力煤销售计价的依据。不同的锅炉对发热量的要求有所不同,因此,发热量是动力配煤优化配方时必须考虑的参数。目前,对发热量是否具有线性可加性说法不一,但在动力配煤过程中都根据煤的发热量的线性可加性来预测配煤的发热量 [5]。

煤的种类繁多,故对混煤进行灰熔点测定的研究比较分散。刘志 [6] 通过选用不同成分的高温灰,在按不同比例混合后,测定其熔融温度,并利用X-射线衍射对混合灰样在加热过程中的矿物质行为变化进行了研究,发现混煤灰熔点与混合比是不成线性关系的。乌晓江等 [7] 采用两种较低灰熔点的煤对另一种高灰熔点的煤进行配煤,其研究表明,配煤能够有效降低高灰熔点煤的灰熔融性温度,但其灰熔点的变化并不与配煤比例成线性关系。杨枨钧 [8] 通过对贫煤和烟煤掺混进行了灰熔点实验,发现贫煤之间互相掺混对灰熔点的影响不大,煤灰熔融温度很高,不易引起结焦;贫煤中掺混烟煤时,灰熔点会降低并介于两单煤之间,当掺混烟煤的煤种发生变化时,随着烟煤掺烧比例的变化,混煤灰的熔融温度变化情况可能有着较大的不同,这同样适用于同一种烟煤掺混不同贫煤的情况;烟煤之间互相掺混时,灰熔点的最大值大于单煤的最大值,其最小值小于单煤的最小值。

预测灰熔点可以将煤的灰熔点与煤灰中的化学组成含量建立数学关系,采用统计学的方法建立预测关系式。崔秀玉 [9] 和Bryer等 [10] 提出的K值、酸碱比等单变量模型能较好地预测灰熔点的温度范围,其计算公式如下所示:

a) K值

(2)

K < 1时,煤灰熔融温度较低;当K > 5时,熔融温度较高。

b) 酸碱比值(B/A)

(3)

当B/A小于0.206时,煤灰不易结渣;当B/A大于0.206,而又小于0.4,中等结渣;当B/A大于0.4时,结渣严重。

c) SiO2比值(S)

(4)

当S大于78.8时,轻微结渣;当66.1 < S < 78.8,中等结渣;当S小于66.1时,严重结渣。

3. 混煤燃烧特性

混煤和单煤之间的燃烧阶段差异很大,Wang等 [11] 通过实验发现,混煤的热重分析曲线均位于相应的单煤之间,但并非所有混煤都趋向于更好的燃烧性能,混煤的点火性能接近于燃烧性能好的单煤的点火性能,并且燃尽性能接近于燃烧性能差的单煤的燃烧性能。为了更加直观的表征混煤的燃烧性能,经常利用着火温度、燃尽温度、最大燃烧速率等特征参数,对混煤的可燃性、稳燃性以及综合燃烧特性进行分析,以判断混煤燃烧特性的优劣。

3.1. 着火温度

混煤的着火温度与单煤有关,当两种相近着火温度的煤种相混合时,该混煤的着火温度没有明显的变化,着火温度在两种原单煤着火温度之间变化;当两种着火温度相差很大的煤种相互混合时,混煤的着火温度会发生很大的变化,会较好的改善原单煤的着火温度。即着火温度相近的煤种相互混合后,混煤的着火温度基本不变,着火温度相差很大的煤种混合后,混煤的着火温度会得到大幅度的改善,也就是说随着着火温度低的煤种的比例增加,混煤的相对着火温度也随之降低,改善着火性能,有利于混煤的燃烧 [12]。

3.2. 可燃性

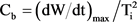

研究煤的可燃性,要考虑煤的最大燃烧速率和着火温度两种因素对煤着火性能的影响,通常用可燃性指数Cb来反映煤样燃烧前期的反应能力,该值越大,煤的可燃性越好 [12]。其定义式为:

(5)

(5)

式中Ti——着火温度,℃;(dW/dt)max——最大失重速率即最大燃烧速率,mg/min。

煤的可燃性指数反映的是煤的着火难易程度,可燃性指数越大,煤的着火越容易。着火温度越低说明煤样的活化能越小,着火容易。最大失重率一定程度上能反映煤样着火后的燃烧强度,该值越大说明煤样在着火后燃烧越剧烈。煤样的失重率越大,着火温度越低,可燃性指数就会越大,则煤的着火性能越好。

3.3. 燃烧稳定性

煤着火温度低,着火容易,有利于燃烧的稳定。其中煤燃烧过程的连续性和强烈程度与煤的着火强烈程度有很大关系,着火强烈,则燃烧过程就更稳定。由于煤样的(dW/dt)max越大,挥发分释放的就会越强烈:Tmax越低,则挥发分释放的高峰期出现的越早,着火温度就会越低,着火就越容易,有利于形成较高的燃烧温度,为之后的燃烧稳定性提供一个可靠的环境。从这个意义出发定义燃烧稳定性 [12]:煤粉燃烧稳定性是煤粉着火难易和燃烧强弱的综合反映,稳燃性指数越大,煤样燃烧越稳定,其定义式为:

(6)

(6)

式中T——着火温度,℃;(dW/dt)max——最大失重速率,mg/min;Tmax——最大失重速率所对应的温度,℃。

3.4. 综合燃烧特性

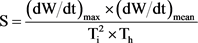

为了便于和比较在不同掺配比下混煤燃烧特性的好坏,综合反映煤样着火、稳燃和燃尽等方面的性能,引用综合燃烧特性指数S,该值全面反映了试样的着火和燃尽性能,S的值越大说明煤样的综合燃烧性能越好 [12]。其定义公式如下:

(7)

(7)

式中(dW/dt)max——最大失重速率,mg/min;(dW/dt)mean——平均失重速率,mg/min;Ti——着火温度,℃;Th——燃尽温度,℃。

3.5. 混煤与单煤燃烧特性差异

徐迪等 [13] 研究发现,不同燃烧性能的煤掺混燃烧时,随着着火性能好的煤种所占比例的增大,混煤的燃烧性能也随之变好。混煤的最大燃烧速率接近单煤中较大者,当两种单煤的最大燃烧速率接近时,其混煤的最大燃烧小于两单煤的最大者。当两种煤质相差较大的煤种混烧时,由于易燃煤的活化能较小,能很快达到着火点与氧气反应,抑制了难燃煤种与氧气的接触和反应,从而形成煤样的逐级着火和燃烧。因此,混煤从开始着火到燃烧和燃尽,温度变化范围大,燃烧速率与煤质较好的单煤最大燃烧速率相比有所降低。

在以燃烧高挥发分煤为主时,稳燃性指数随易燃煤种比例的增加而升高,煤样释放挥发分的高峰期出现的较早,燃烧峰值温度较低,着火温度较低,在燃烧前期,易形成较高的燃烧温度,燃烧就会稳定。当燃烧性能相近的煤种掺烧时,如两种无烟煤混烧时,单煤的燃烧性能相差不大,其混煤的稳燃性指数在两种单煤之间变化。混煤燃烧稳定性指数会随着掺混比的变化出现不同程度的波动,Cb较高的煤种比例越高,混煤的稳燃性指数越大。

马仑等 [14] 通过实验发现挥发分含量差异较大的煤掺混时,交互作用明显,尤其是掺烧75%高挥发分煤时,抑制作用表现最为显著,混煤的燃尽性能明显变差,且差异越大,交互作用越明显;挥发分含量差异较小的煤掺混时,交互作用不明显。煤粉的燃尽特性不仅与单煤的煤质有很大的关系,还与混煤煤粉的粒径有关系,煤粉粒径越小,着火越快,就越快燃尽。

混煤的掺烧比例对混煤燃烧特性有一定的影响,总体而言,掺混综合燃烧指数高的煤种可以提高混煤的燃烧性能。两种原煤的综合燃烧指数差别越大,混煤的综合燃烧指数变化越明显。两种挥发分差异较大的煤种在同一条件下混合燃烧时,在燃烧过程中会出现“抢氧”的现象 [15],即:高挥发分煤种或是煤粉粒径较细的煤种,在较低的温度下就会迅速燃烧,这些煤粉就会消耗它们周围的大量氧气,致使低挥发分煤种和粉煤粒径较大的煤种短时间内缺少足够的氧气,着火过程延迟,延长煤的燃尽时间,致使煤的燃尽率下降,不利于煤的燃烧。

4. 混煤污染物析出特性

4.1. SO2的析出特性

组分煤种的煤质特性、掺配方式及比例、燃烧工况等都会对混煤SO2的析出产生复杂的影响。煤燃烧的SO2析出曲线存在双峰,前一个峰是由挥发分析出着火引起松散结合的有机硫如脂肪族有机硫大量分解和少量黄铁矿硫预分解形成的,后一个峰对应于黄铁矿硫和有机硫中较稳定的噻吩硫等在高温下的大量分解。一般将形成两个峰值的硫分别称为低温硫和高温硫。

孟凡珂 [16] 通过对不同煤种掺混后在多种燃烧工况下进行试验,研究了混煤燃烧SO2的析出特性,发现当两种含硫量相差较大的煤种掺混燃烧时,其SO2析出曲线介于两组分单煤之间。混煤中某组分煤所占比例越大,混煤的SO2析出特性越接近该组分单煤。混煤中高硫煤所占比例越大,SO2析出速率越快,SO2析出总量越高,但硫析出率并不一定升高。当煤阶相近煤种掺混燃烧时,混煤SO2析出速率曲线介于组分单煤之间,且相互间很接近,混煤的硫析出率介于组分煤之间,且随硫析出率高的组分煤比例增加而增加。当低阶煤与高阶煤掺混时,SO2析出特性介于组分单煤之间,随着高阶煤比例逐渐增大硫析出变缓,峰值变小,峰宽变大,第二析出峰出现时间明显延后。这是因为高阶煤中有机硫以高分子量的环状硫为主,分解所需温度较高,析出时间较晚,而且高阶煤固定碳含量高,燃烧持续时间较长。所以当往低阶煤中掺混高阶煤时,可以明显减缓SO2释放的集中程度。

韦江涛 [17] 对混煤进行了硫析出特性试验后发现,随着燃烧反应温度的提高,混煤燃烧吋SO2的反应速率加快,从而使SO2的析出速率加快,同时硫析出率也会提高;氧浓度增大可以直接促进燃烧反应的进行,提高燃烧的剧烈程度,SO2的析出速率和析出总量都会增加,当氧浓度从10%提高到20%时,混煤硫析出率可提高15%左右。

4.2. NO的析出特性

刘汉涛等 [18] 将贫煤分别与烟煤和无烟煤进行掺混,测定了混煤燃烧后NOx的析出情况,研究发现,NOx中NO2的量很少,主要为NO,在温度低于1300℃时,混煤氮析出主要为燃料氮,混煤NO的浓度与氮含量基本成线性关系;贫煤掺混含氮量较高的煤时,析出的NO浓度较大,并且随其掺混比例的增高,NO浓度也增高;单煤掺混不同煤种时,氮析出规律不同,掺混煤阶较高的煤种时,NO析出曲线平缓,掺混煤较阶低的煤种时,NO析出峰值较陡。

刘彦丰等 [19] 在沉降炉上对单煤及其混煤燃烧的NO排放特性进行了研究,发现在O2/CO2气氛、高温高氧情况下,混煤的NO质量浓度基本呈现为单煤NO排放质量浓度的线性叠加;随着温度的升高,NO排放质量浓度均增高,相同温度、煤种下,O2/N2气氛下NO排放质量浓度高于O2/CO2气氛下NO排放质量浓度;低温下,随固定碳和挥发分比例FC/V的增大,NO排放质量浓度逐渐降低,在高温下,随FC/V的增大,NO排放质量浓度逐渐升高,煤中N向NO的转化率下降。

刘毅 [20] 研究了不同气氛下混煤NO排放特性,发现氧浓度的提高会促进混煤NO的释放,而二氧化氮浓度的提高会减少NO的释放量,在二氧化碳浓度较低时,混煤NO释放量高于两单煤按比例的线性加和;但是在二氧化碳浓度较高时,混煤NO释放量小于两单煤按比例的线性加和。

5. 结语

本文探讨了混煤的燃料特性、燃烧特性和污染物析出特性,并对影循环流化床锅炉混煤特性的影响因素进行了分析,得到如下结论:

1) 混煤的煤质特性中,分析基水分、灰分、挥发分、硫含量和发热量都具有线性可加性,其值可以通过计算值及对应的线性方程式而得;灰熔点不具有线性可加性,但也可以利用K值、酸碱比等变量预测灰熔点的范围。

2) 混煤的燃烧特性与单煤差异很大,着火温度、可燃性指数、稳燃特性指数和综合燃烧特性指数可以作为判断混煤燃烧特性的指标,总体来说,混煤的燃烧特性介于掺烧的单煤之间,随着燃烧性能好的单煤掺烧比例增大,混煤的燃烧性能也更好。

3) 混煤的SO2析出量和析出率均介于两单煤之间,随着温度和氧浓度的升高而增大;混煤燃烧产生的NOx主要为NO,含氮量高的煤占的比例越高,析出的NO浓度也越大,在O2/CO2气氛、高温高氧情况下,混煤的NO排放质量浓度基本呈现为单煤NO排放质量浓度的线性叠加。

基金项目

感谢山东省自然科学基金项目(ZR2017MEE009)资助。

NOTES

*通讯作者。