1. 引言

叶蜡石是我国印章类雕刻石以及装饰品的原料,也是我国具有资源优势的重要工业矿物 [1] 。叶蜡石的矿产资源分布比较集中,世界上已经探明的叶蜡石矿产资源总量约有2亿吨,我国叶蜡石储量居世界第三,仅次于日本和韩国,主要分布在:浙江青田,北京门头沟,福建闽侯,福建峨嵋,广东台山,内蒙赤峰等地 [2] 。浙江省的叶蜡石储量占全国总储量的56%,主要集中在青田与泰顺。泰顺叶蜡石矿区位于龟湖,面积达2.1平方公里,已探明储量5000万吨,理论储量有1亿吨,被称为“世界叶蜡石之都”。

叶蜡石作为一种新型的层状硅酸盐工业矿物材料,具有耐化学腐蚀、绝缘性、润滑性能好等优点 [3] 。随着社会经济的发展,对环境净化用吸附材料的需要日益增长,而目前使用的吸附剂种类很多,最常见的是活性炭。活性炭无选择性,可同时吸附多种重金属离子,吸附容量大,但其成本高,使用寿命短,循环利用和操作费用高,因此,使用来源广、价格低廉、吸附性能高及无二次污染的叶蜡石矿物吸附剂已经成为一种研究趋势,是叶蜡石综合利用的重要发展方向。在国外,叶蜡石作为吸附剂被广泛使用,针对叶蜡石的吸附性能也已进行了大量的研究,但是国内对于叶蜡石的研究仍处于起步阶段,相关研究报道较少。目前,在国内将叶蜡石矿物材料作为环境保护材料依然具有良好的发展前景,这主要是因为中国叶蜡石矿产资源丰富,总储量居世界前列。另外,大量的实验研究表明,用非金属矿物材料叶蜡石作为环保材料,还具有如下几个优点:1) 总储量大,价格低廉而且容易获得;2) 改性或活化的方法相对简单;3) 可以去除水中的无机污染物和有机污染物;4) 具有比较高的物理稳定性、化学稳定性和生物稳定性。本文依据叶蜡石的结构特征和研究现状,对叶蜡石用作吸附材料的改性制备方法进行了介绍,对叶蜡石的吸附原理进行了分析,并对未来发展趋势作了评析。

2. 叶蜡石结构特征

叶蜡石是一种含水铝硅酸盐层状粘土矿物,其理论化学式为Al2[Si4O10](OH)2或者Al2O3∙4SiO2∙H2O,密度为2.65~2.90 g/cm3,莫氏硬度为1~2,其晶体结构中铝氧八面体中Al可以被少量的Fe2+、Fe3+、Mg2+替代,主要为酸性火山凝灰岩经热液蚀变而成,常与石英、高岭石、蒙脱石、地开石、绢云母以及蓝晶石、红柱石、刚玉等矿物共生 [4] 。

叶蜡石通常具有三种不同的物理形态,分别为射线状晶体集合体、层状平面集合体、大量小粒结晶形成的集合体。叶蜡石的利用价值受到其组成中的氧化铝、氧化硅、铁及其它伴生杂质以及物理色泽等因素的影响。根据所含杂质矿物的不同,叶蜡石呈现不同的颜色,一般为白色、黄色、浅蓝色、灰绿色,略带浅黄色、浅褐色或浅绿色,具有玻璃光泽,珍珠状晕彩。

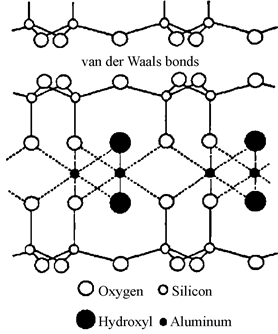

叶蜡石属于2:1型层状硅酸盐粘土材料 [5] ,其结构单元由两层Si-O4四面体中间夹一层Al-O6八面体所构成,晶体结构图如图1所示。

Figure 1. Schematic diagram of the structure of pyrophyllite [6]

图1. 叶蜡石晶体结构图 [6]

由图1叶蜡石的晶体结构图可以看出,叶蜡石层状结构相邻两晶层之间均为O2−而不能形成氢键,层间仅以范德华力连接,结合力较弱,故结构易于沿层破坏,阴、阳离子可以进入层间,使叶蜡石具有天然的吸附活性。叶蜡石表面用于静电吸附的电荷主要有两个来源 [7] ,一是晶格取代,二是电离。叶蜡石中的晶格取代极为普遍,如A13+可以置换四面体中的Si4+,Fe2+、Ti2+等可置换八面体中的A13+,置换的结果是使电荷不平衡,从而易于吸附阳离子;同时,叶蜡石的等电点为2.3 [8] ,能在近中性的水中按-MOH + OH− → -MO− + H2O [9] 的方式电离而表面带负电,这正是叶蜡石可以静电吸附的另一个主要原因。

3. 改性叶蜡石吸附效果的研究

叶蜡石天然的吸附活性让它能有效吸附污水中的重金属离子,天然绢云母叶蜡石就对Pb2+、Cu2+和Zn2+二价有毒金属阳离子具有吸附作用 [10] [11] ,再加上天然叶蜡石由于具有热稳定性,非膨胀性,耐酸碱腐蚀性,电负性和离子交换能力和以及对有机、无机离子的吸附性等优良特性,因此叶蜡石是很有应用价值的吸附材料,但未经过改性处理的叶蜡石原矿粉久置水中不膨胀的特性使得重金属离子吸附效果不佳。

张娜等 [12] 采用了批式实验的方法研究了pH、离子强度等对铀在叶蜡石上吸附行为的影响,结果表明,铀在叶蜡石上的吸附受pH影响较大,受离子强度影响较小。这表明叶蜡石对不同重金属离子的吸附效果受到多种因素的影响,因此研究经表面改性的叶蜡石对开发叶蜡石作为一种吸附材料具有现实意义。

近年来,各国学者在有关叶蜡石表面改性方面做了大量工作,常用的改性方法有机械力活化、热活化、酸活化和有机活化等。S. Saxena和M. Prasad [13] 等人报道了叶蜡石表面对氰化物的吸附,并且通过测试发现吸附曲线在最大程度上满足lagmiur吸收等温线的特点。S. Sener [14] 等人研究了叶蜡石吸附水溶液中极性染料分子的动力学过程。Bergaya和Lagaly等人 [15] 系统地介绍了对2:1型黏土矿物进行表面改性所采用的几种方法,主要有:1) 吸附作用;2) 与无机阳离子进行离子交换和离子合成;3) 与有机阳离子进行离子交换;4) 有机和无机阴离子相互束缚从而集中在边缘;5) 有机化合物的引入;6) 与酸性物质发生反应;7) 采用物理方法比如超声波,等离子体等。目前叶蜡石的改性方法大多数采用酸洗改性、改性剂处理改性、复合改性等,改性的目的是为了改变叶蜡石表面形态,提高吸附能力。

叶瑛 [16] 等采取湿法活化工艺选择不同类型的有机活化剂对叶蜡石粉体进行了活化改性处理,并对改性前后叶蜡石的结构进行了对比分析。

叶蜡石改性前后的IR分析(如图2)显示。

Figure 2. IR diagram of modifier and pyrophyllite (1. TMAB; 2. CTMAB; 3. PAM; 4. pyrophyllite; 5. PAM modified pyrophyllite; 6. CTMAB modified pyrophyllite; 7. TMAB modified pyrophyllite)

图2. 改性剂及叶蜡石的IR图(1. TMAB;2. CTMAB;3. PAM;4. 天然叶蜡石;5. PAM改性叶蜡石;6. CTMAB改性叶蜡石;7. TMAB改性叶蜡石)

IR分析显示,有机活化后的样品红外吸收谱带均为相应的活化剂和叶蜡石吸收谱带的叠加,没有新的谱带出现(图2),说明活化剂和叶蜡石之间不存在强的键合作用,主要是一种物理吸附作用。

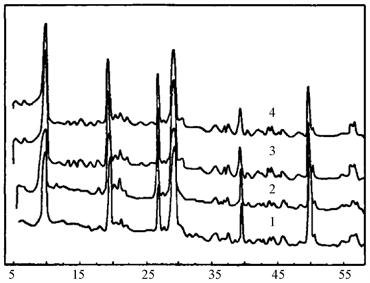

XRD分析如图3所示。

XRD分析显示,不同试剂活化后的叶蜡石除d001、d002和d003网间距均有增大外,其它衍射峰的位置基本不变,表明有机活化处理未改变叶蜡石的结构,证明活化处理后的叶蜡石其结构并没有发生改变,分析认为用PAM作为改性剂时,其酰胺基会与叶蜡石表面的氢氧基或氧原子反应形成氢键,从而实现PAM和叶蜡石之间的物理吸附;季铵盐作为改性剂时,当加入浓度大于cmc (临界胶束浓度)时,阳离子表面活性剂分子在溶液中会形成胶团,以实现季铵盐和叶蜡石之间的物理吸附。

在一项研究中,M. Erdemoğlu等 [17] 将叶蜡石矿物的表面通过涂覆3-(2-氨基乙基氨基)丙基-甲基二甲氧基硅烷(APMDS)偶联剂进行改性,研究了APMDS改性的叶蜡石作为去除水溶液中Pb(II)离子的吸附剂的用途,并且研究了各种因素对吸附的影响,如溶液的pH值,接触时间,吸附剂用量和初始Pb(II)浓度。通过XRD,FT-IR和SEM分析表征表面改性,表明在叶蜡石结构内的羟基和/或氧原子与APMDS的羟基之间发生氢键合。APMDS改性的叶蜡石在初始浓度为20 mg/L时吸附了约93%的Pb(II)离子,而在相同条件下天然叶蜡石仅吸收了35%。Pb(II)的吸附随着pH的增加而增加,在6.5~7的pH范围内达到最大值。

Figure 3. XRD patterns before and after modification of pyrophyllite (1. natural pyrophyllite; 2. PAM modified pyrophyllite; 3. CTMAB modified pyrophyllite; 4. TMAB modified pyrophyllite)

图3. 叶蜡石活化前后的XRD图(1. 天然叶蜡石;2. PAM改性叶蜡石;3. CTMAB改性叶蜡石;4. TMAB改性叶蜡石)

周艳 [18] 用SEM对比分析的酸洗前后的叶蜡石微观形貌,由图4可以看到,叶蜡石原矿粉的颗粒表面比较光滑均匀,粉体颗粒大小很不均匀,尺寸较小的粉体仍旧保有叶蜡石特有的片状结构,但相当部分的粉体己团聚成颗粒尺寸较大的块状集合体。将图5与图4比较可见,酸洗能够导致叶蜡石表面变得凹凸不平,且产生许多片状小碎片。表面孔结构是影响粉体吸附行为的重要因素,酸洗不仅会侵蚀粉体表面形成孔结构,而且还引起了层状结构范德华力的破坏,使得Fe2+等金属阳离子易于溶出。

Figure 4. The SEM microphotograph of raw pyrophyllite powders

图4. 叶蜡石原矿粉的SEM图

Figure 5. The SEM microphotograph of pickling pyrophyllite powders

图5. 叶蜡石酸洗粉的SEM图

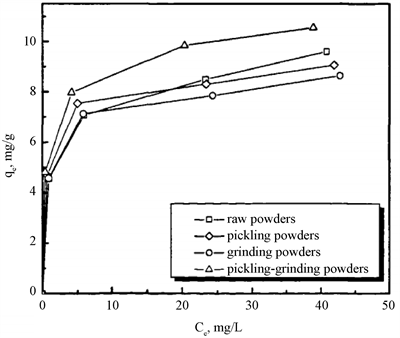

通过酸洗、球磨、酸洗–球磨的方式对叶蜡石原矿粉进行改性,研究叶蜡石对于亚甲基蓝(MB)以及Cr(VI)的吸附特性,得出酸洗和球磨这两种粉体改性方法都可以实现吸附反应速率的提高,并且酸洗–球磨粉的平衡吸附量明显高于其他三种粉体。

由图6可见,原矿粉、酸洗粉和球磨粉的吸附等温线相互交错,平衡吸附量的大小差距不太明显,而酸洗一球磨粉的平衡吸附量则明显高于其余三种粉体,说明酸洗之后再球磨可以更大程度地破坏粉体结构,使吸附反应拥有更多的吸附剂比表面积和更多的表面电荷,从而更大程度地提高了粉体的吸附性能。

Figure 6. Kinetics of MB onto raw or modified pyrophyllite powders respectively

图6. 叶蜡石原矿粉及其改性粉体的动力学曲线

此外,叶蜡石粉体在水溶液中的分散度及分散稳定性会直接影响粉体对MB的吸附性能。通过一些物理(超声分散)或化学(添加表面活性剂、偶联剂等分散剂)的方法削弱表面能,可以有效防止颗粒的团聚,使粉体在液相中的充分分散,达到提高叶蜡石粉体的吸附性能的目的 [19] [20] 。周艳研究了在反应体系中添加OP乳化剂前后的吸附动力学曲线,实验结果如图7所示,由图7可以看出,添加了OP的叶蜡石粉体的平衡吸附量明显高于叶蜡石原粉。

Figure 7. Effects of OP foe kinetics of MB absorbed onto raw pyrophyllite powders

图7. OP乳化剂对叶蜡石原矿粉吸附动力学曲线的影响

改性后叶蜡石粉体的吸附性得到有效提高说明表面活性剂改性是一种可行的、有效的粉体吸附性能改性的方法。

李国华等 [21] 研究了硅烷偶联剂与叶蜡石在不同比例下的改性效果,并且研究了改性叶蜡石与还原铁粉在不同配比的情况下对水中重金属离子的去除效果,最终结果表明,在60℃、pH为6.5、加入占叶蜡石质量1.6%的硅烷偶联剂反应60 min时,所得到的叶蜡石的改性效果最好。改性叶蜡石与还原铁粉质量之比为14:1时去除效果最好。当重金属离子浓度在500 mg/L以内时,处理率可以达到94%以上。

发明专利(CN106582574A) [22] 中将叶蜡石与氢氧化锶混合研磨,加入2-羟基乙氨溶液密封加热搅拌,再加入苯乙酮溶液,高温超声处理,搅拌至干,煅烧后得到过滤材料。该过滤材料对于水中三价砷和五价砷具有高吸附固定功能,同时对于铅、镉、汞、铬离子也具有90%以上的去除效率,应用于水和废水过滤,可重复循环利用,操作简单。

叶瑛、秦文莉等将聚磷酸盐搭载到叶蜡石或其他硅酸盐矿物,利用其多孔性有效吸附了磷酸根,同时利用沉淀的溶度积,沉淀金属离子,制备的产品具有优良的吸附金属性能,可用作多种金属离子的去除剂。

路建美 [23] 等通过将叶蜡石置于无机强酸或无机强碱中密封静置多日、洗涤、干燥、烘干后粉碎得到改性后的叶蜡石,应用于水体除磷,其饱和吸附量可达到3.96 mg/g,吸附效果较未改性的叶蜡石大大提升。

4. 叶蜡石在生活中的应用

4.1. 利用叶蜡石制备环境清洁剂

近几年来,人们非常喜欢采用以天然的非金属矿物为主要原料生产的各种涂料,以吸附净化室内的环境。

袁长兵等 [24] 将凹凸棒陶土粉、彩色叶蜡石颗粒、酸化后的沸石颗粒、白水泥、熟石膏粉、白炭黑等材料充分混合,利用多种黏土矿物的吸附特性,制得了具有净化空气功能的叶蜡石涂料粉。

崔建中 [25] 利用叶蜡石、麦饭石、珍珠岩、木鱼石、天青石、长石等无机矿物制备纳米矿物质净水滤料,可以直接净化普通水质的水,吸附水中有毒有害物质以及余氯、溶解性有机物,有效杀菌,去除异味。

周慧堂 [26] 在一种环境清洁剂的发明专利中提到利用叶蜡石、硅灰石、锂云母等黏土矿物与硫酸钙、硫酸铁、氧化锌和硼酸制备得到一种环境清洁剂,充分利用了叶蜡石等黏土矿物的对环境的吸附干燥、杀菌消毒的作用,效果显著、操作简单且无毒无副作用。

4.2. 利用叶蜡石制备工业吸附剂

在更多的探索性研究中,基于叶蜡石材料制备的额多孔氧化铝和氧化硅材料还能应用于油水分离和气体吸附等方面。层状硅酸盐具有一定的疏水性能,疏水材料由于其优异的疏水性能,在国防、工农业生产和日常生活中都有广泛的应用前景,减少污染、积水或积雪等能用于保持物质的干燥整洁,而且也能应用于石油化工和含油污水处理等方面的油水分离 [27] 。

在工业生产中,不少场合需要从气体中脱除二氧化碳,甚至在某些场合需要降低空气中二氧化碳含量,吸附分离技术是一种有效的分离方法。现阶段,变压吸附法发展较为迅速,大型工业化吸附装置已投入使用,其二氧化碳分离效率很高,几乎能达到99%以上,在化肥、石化等工业中的应用较广泛 [28] 。通过对叶蜡石改性,开发专用吸附剂,对某些污染物有特效。在钢铁和化工行业中,有大量的二氧化硫气体产生,废气需要回收、降低其中的二氧化硫浓度才能排放至空气中,以免形成酸雨等对环境造成严重污染,通过碱浸法处理叶蜡石所得的氧化铝材料对二氧化硫气体有一定吸附能力。另外硅酸盐的多孔材料由于其光电性能和阻燃隔热性能使它还能应作于隔热材料和吸声材料等方面,值得深入研究 [29] 。

有机酚是橡胶、医药、染料、农药和精细化工等许多工业的原料、助剂和中间体,因此存在于多种工业废水中。由于其毒性而成为环保要求废水处理中必须解决的问题。对苯二酚与其它有机酚相比具有水溶性强难于吸附、结构较稳定难于分解、毒性又较强等特点,姚文君 [30] 等选择了以对苯二酚为吸附对象,采取活化剂用量1%,活化温度75℃,活化时间2 h的活化条件对叶蜡石粉体进行了活化改性处理,并设置吸附条件为:室温,固液比为1:8,振荡时间为30 min,溶液pH值为6~7,进行了对水中极性有机物对苯二酚的吸附实验。结果表明,有机活化处理后的叶蜡石能明显提高对对苯二酚的吸附能力,可使水溶液中对苯二酚的去除率从26.8%提高到83.1%。实验证明叶蜡石的吸附特性能有效去除工业废水中的有机酚类,同时探讨了叶蜡石吸附对苯二酚的机理:极性对苯二酚分子能够通过与叶蜡石表面形成氢键以及负电荷的转移被吸附;PAM改性的有机叶蜡石吸附对苯二酚的机理为:PAM分子上的被质子化胺基和游离的酚盐离子形成氢键而实现吸附;季铵盐改性的有机叶蜡石吸附对苯二酚的机理为:叶蜡石表面的疏水特性和第二吸附层中所带的反离子与酚盐离子之间的相互作用实现的。

另外,地下水的氟化物污染是世界上一些国家用水安全的严重问题,摄入受污染的地下水引起的过量氟化物。过量的氟化物在饮用水中可能引起骨和牙齿组织的不可逆脱矿质,一种称为氟中毒的病症,并长期损害脑,肝,甲状腺和肾脏。长期以来一直需要去除氟化物从饮用水中提取,以保证人体安全。从几种脱氟技术中,吸附是由于其成本效益,易于操作和简单的物理过程而最常用的技术。Vinati, A.,Mahanty, B.,Behera, S. K. [31] 利用粘土和粘土矿物去除水中的氟化物研究中提到氟化物去除过程一直用吸附剂位点和氟离子之间的相互作用来解释,主要基于氟离子取代粘土矿物复合配体交换位点的另一种离子的机理。阐明配体交换的机理如图8所示。

Figure 8. A generalized diagram depicting the fluoride adsorption mechanism of various clay minerals. The metal oxide of Si, Fe or Al (represented by M) on the surface of the clay mineral is hydrolyzed to form a metal hydroxide and further protonated to “-OH2−”. At low fluoride concentrations, only “-OH2−” plays a role in ligand exchange. However, at high fluorine concentrations, metal hydroxides can serve as exchange sites

图8. 描述各种粘土矿物的氟化物吸附机理的概括图。在粘土矿物表面上的Si,Fe或Al的金属氧化物(由M表示)被水解形成金属氢氧化物并进一步质子化为“-OH2−”。在低氟浓度下,只有“-OH2−”在配体交换中起作用。但是,在高氟浓度下,金属氢氧化物可以作为交换位点

5. 叶蜡石吸附材料的发展趋势

目前,叶蜡石及改性叶蜡石已用于处理多种废水,在污水净化中作捕收剂,不仅能吸附大量的有机悬浮物、重金属离子、有机污染物,还能去除细菌、病毒等微生物。随着经济快速发展,叶蜡石在各个领域的应用日趋广泛,中国储量丰富的叶蜡石矿理应在环境保护中发挥更大的作用。虽然中国叶蜡石的开发利用(包括在环境保护方面的开发利用)要比发达国家晚得多,叶蜡石的应用也仅限于原土或酸化后的活性白土等初级产品,并且叶蜡石层间复合材料的研究同国外相比也还属于起步阶段,但同时也就意味着中国在叶蜡石的开发与应用方面还具有巨大的发展潜力。为此,中国的非金属矿工作者应加强有关叶蜡石环境保护材料方面的科研工作,开发出深加工产品并形成系列产品,大力开发新的科研成果,使其尽快转化为工业生产力,使叶蜡石在环境保护工程中发挥更大的作用。

随着国家环保政策日趋严格,新型叶蜡石基吸附材料将在污染防治领域发挥不可或缺的作用。叶蜡石产业的发展目标应聚焦于:

1) 突破现有技术水平的限制,加强对叶腊石提纯的研究,减少低品位的叶蜡石矿资源浪费,制备高端叶蜡石吸附材料。

2) 坚持创新,充分利用黏土矿物共同的吸附特性,开发叶蜡石复合吸附材料,有效提高叶蜡石及其伴生矿物的资源利用率。

3) 降低生产成本,节能减排。在技术工艺上对叶蜡石的生产、提纯、改性等方法进行深入研究,实现清洁文明生产和可持续发展。

相信在不久的将来,将会有更多的叶蜡石基吸附材料出现在人们的日常生活之中,为治理环境污染发挥更大作用。

基金项目

浙江省自然科学基金(LY18E020014,LY18E020015);温州市水体污染控制与治理科技创新项目(W20170005)。

NOTES

*通讯作者。