1. 引言

CC5083 (连续冷却铸造5083铝合金)具有许多优异的特点,如高比强度,良好的耐腐蚀性、中等强度、耐腐蚀性好、较好的延伸性及成型性好、可焊性较好等,这使其在汽车、船舶制造等方面具有重要用途,但其不能通过热处理进行强化,其主要强化方法是加工硬化;调整其组织、性能的主要方式是形变及再结晶退火。CC5083铝合金冷轧板不同的退火工艺所获得的微观组织和性能会产生很大的差异。已有的研究显示:对CC5083铝合金冷轧板在电炉中采用常规方式再结晶退火(即低温入炉后随炉升温到再结晶温度以上加热后出炉冷却退火,简称电阻炉常规再结晶退火),获得的再结晶组织为粗大的长条状晶粒组织 [1] [2] [3] ,这会影响其工艺性能及使用性能;采用在盐炉中退火(即炉温达到再结晶温度以上入炉加热后出炉冷却退火,简称盐炉再结晶退火),可获得较细小、等轴的再结晶组织 [1] [2] [3] ,但因盐炉的盐池尺寸较小,不适于工业上对较大尺寸的及批量的CC5083铝合金冷轧板的退火生产需要,在退火过程中盐浴会排出大量的废料、废气不利于环保。此问题影响了CC5083铝合金冷轧板的应用及生产,需要研究优化CC5083铝合金冷轧板的再结晶退火工艺。根据陈明彪等发明的一项技术解决方案 [4] ,用箱式电阻炉铝合金厚板(两块)工装加热到试样预定退火温度后,快速将试样置于工装的两块铝合金厚板之间并快速入炉加热使试样快速升温到预定退火温度进行再结晶退火(简称电阻炉到温入炉快速加热再结晶退火),推定可得到细小的等轴晶(此前本发明工艺方法没有进行过实验验证)。箱式电阻炉中不仅容易装入及加热CC5083铝合金冷轧板,还可同时放置多片,有利于批量生产。

目前对于CC5083等铝合金冷轧板再结晶后的组织及性能已有一些研究 [1] - [6] 。没经过预先退火的CC 3105铝合金低温退火过程中沉淀相在再结晶之前沉淀于大角度晶界,得粗而长的再结晶晶粒;提高再结晶温度则再结晶过程快于沉淀过程,得等轴、尺寸较小的再结晶晶粒;较高温度退火时再结晶于明显沉淀发生之前完成,得细小等轴的再结晶晶粒。预先退火过的CC 3105铝合金之再结晶晶粒尺寸小于没经过预先退火的 [5] 。CC 5083铝合金经预先退火后再冷轧及再结晶退火(盐炉加热)后组织晶粒细小、等轴,没经预先退火者得粗而长的晶粒 [5] 。CC 5083中的第二相(Al10(Mg, Mn, Cr)3)对再结晶后组织、织构状态有重要影响 [5] 。3105铝合金固溶后退火产生大量Mn6Al沉淀相,其可有效细化晶粒并影响再结晶 [7] 。形变合金基体中的弥散沉淀相可钉扎晶界、亚晶界;沉淀相晶粒的粗化控制基体亚晶粒生长,其颗粒粗化可导致基体中大角度晶界形成 [8] 。对于铝合金再结晶后晶粒尺寸的影响因素尚未定论。关于第二相对铝合金再结晶晶粒尺寸的影响方面有不同观点。CC 5083铝合金经过预先盐炉退火后经冷轧及再结晶退火后的组织是细小、等轴的晶粒;没有经过预先退火得到粗大而伸长的晶粒 [9] 。一种观点是 [10] :再结晶之前基体中存在的粗粒第二相导致再结晶晶粒较粗大;再结晶过程中析出的细小弥散分布的第二相阻止再结晶晶粒长大而细化晶粒。另一种观点是 [11] :再结晶之前存在于基体中的和再结晶过程中析出的第二相阻止再结晶晶粒长大。再一种观点认为:分布于亚晶界上的弥散第二相颗粒起到粒子促进再结晶晶粒形核的作用 [12] 。一般认为金属凝固及固态转变的形核率越大、晶粒长大速率越小,则转变生成的晶粒越细小。当冷轧试样进行电阻炉常规再结晶退火时,由于试样被加热升温速度较慢,达到再结晶温度以上之前经过形变组织回复的时间较长,冷轧形变晶格畸变组织发生充分的回复,这会消耗相当一部分晶格畸变能;当试样达到再结晶温度阶段时,由于晶格畸变能减少,再结晶驱动力相应减小,再结晶晶粒形核率降低,再结晶后晶粒数量较少、晶粒尺寸较大。经过较大变形量冷轧后的铝合金变形组织含有较高的晶格畸变储能。由于沿轧制试样横截面方向形变晶粒界面主要为大角度晶界,在再结晶过程中晶界移动较容易;基体中的第二相在较高温度下易发生聚集粗化而增大其相互间距,使再结晶晶粒界面沿轧制方向快速移动不受到阻碍;沿试样轧向形变组织界面主要为小角度界面,其在再结晶过程中移动较难。因此经较慢速度升温加热再结晶退火后试样容易生成沿轧向伸长的再结晶晶粒。

本文研究C5083铝合金冷轧板的工业化应用再结晶退火工艺方式,以使其冷轧退火CC083铝合金获得细小等轴晶粒组织,从而提高其工艺性能及使用性能。本研究对压下量为91.6%的CC5083铝合金冷轧板进行电阻炉到温入炉快速加热再结晶退火1 h,退火温度为340℃、370℃、455℃;采用数码金相显微镜观察分析其组织晶粒,采用XRD、EBSD检测第二相,分析其与得到细小等轴晶的关系,并分析了得到细小等轴晶的机理。本研究表明:CC5083铝合金冷轧板在电阻炉到温入炉快速加热再结晶退火后会获得等轴细小晶粒组织;此种再结晶退火工艺方式适于工业生产应用。CC5083铝合金冷轧板经过电阻炉到温入炉快速加热再结晶退火后获得等轴细小晶粒组织的机理是冷轧板快速升温到再结晶温度以上而消耗大部分冷轧形变晶格畸变储能于再结晶过程,使得再结晶晶粒形核率高,并且再结晶晶粒界面移动及晶粒长大受到细小弥散第二相Mg5Al8颗粒的阻碍。铝合金中于再结晶转变之前存在于集体中的第二相发生溶析聚集粗化将失去阻止再结晶晶界移动、晶粒长大作用;如再结晶中及之前存在于基体中的第二相保持细小、弥散分布于晶界及亚晶界上,则可阻止再结晶晶粒长大。

2. 实验部分

2.1. 试样制备

本文采用的实验材料是热轧退火4.3 mm厚CC5083铝合金板,其化学成分如表1,对其使用ϕ240 mm辊径轧机冷轧至0.36 mm厚(变形量为91.6%)后,制备金相试样,冷轧态的金相试样的代号为试样1,其化学成分如表1。

极速滚球-beplay滚球玩法刺激-beplay体育官网网页版等您来挑战!

| Mg |

Mn |

Cr |

Fe |

Si |

Cu |

Ti |

Al |

| 4.62 |

0.74 |

0.25 |

0.19 |

0.10 |

0.03 |

0.06 |

余量 |

Table 1. Composition of CC 5083 aluminium alloy plate (wt%)

表1. CC 5083铝合金板的化学成分(wt%)

2.2. 试样再结晶退火处理

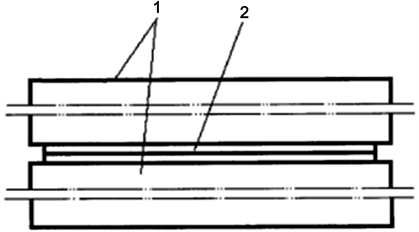

冷轧后,对试样采用电阻炉到温入炉快速加热再结晶退火,退火时间为1 h,退火温度分别为340℃、370℃、455℃,其相应的试样代号分别为试样2、试样3、试样4;工装如图1所示 [4] ,其主要作用是通过快速将其蓄热传导给其中所夹压得试样,实现对到温入炉的CC 5083铝合金冷轧板快速加热到再结晶温度以上,使试样消耗其大部分冷轧形变储能于快速发生再结晶,从而得到细小等轴晶粒再结晶退火组织。金属厚板可以是耐热不锈钢厚板或铝合金厚板或铜合金厚板(本实验采用的为厚度为20 mm的铝合金板),其并可起到防止CC 5083铝合金冷轧板在入炉后上网升温过程中发生翘曲变形的作用。

Figure 1. Frock of quick heating recrystallization and annealing with samples be put in resistance furnace when the furnace up to temperature. 1—Aluminium alloy thick plate; 2—Cold rolled CC 5083 aluminium alloy plate

图1. 试样电阻炉到温入炉快速加热再结晶退火工装。1-铝合金厚板;2-CC 5083铝合金冷轧板

电阻炉到温入炉快速加热再结晶退火 [4] 方式是先在箱式电炉中平放两块上、下相叠紧密的铝合金厚板,当炉内温度以及铝合金厚板表面和芯部温度均达到所要求的再结晶退火温度后,再将CC5083铝合金冷轧板试样快速放置于工装的两块铝合金厚板之间并使炉膛继续加热1 h,进行试样再结晶退火。

2.3. 测试试样硬度

采用美国标乐公司VH1102型维氏硬度计测试试样的硬度。

2.4. 金相观察试样退火组织

铝合金试样用水磨砂纸磨制,再进行机械抛光,用腐蚀剂腐蚀。腐蚀剂成分为:硝酸:盐酸:氢氟酸:水 = 5:5:1:5 (ml)。使用LEICA DMI3000M金相显微镜观察金相组织。

2.5. X-射线衍射检测试样组织中第二相结构

所用设备为德国Bruker D8 ADVANCE 型X射线衍射仪。

2.6. 背散射电子成像观察试样退火组织中第二相

将磨制、机械抛光、腐蚀后试样,使用ZEISS扫描电镜在背散射电子成像模式下观察微观组织、第二相形貌、尺寸以及分布情况等。将再结晶退火后的试样线切割为4 × 4 mm的小薄片,在机械抛光后,进行电解抛光,电解液为甲醇、硝酸和高氯酸的混合液,其比例为甲醇:硝酸:高氯酸 = 190:3:10。在电解抛光过程中,电压控制在27 V~30 V左右,电解时间为20 s左右。

3. 结果与分析

3.1. 试样硬度测试结果与分析

不同工艺加工或处理后的试样的硬度值如表2所示。冷轧状态的试样1的硬度教高为157.1 HV;经过电阻炉到温入炉快速加热再结晶退火之后,各式样再结晶后的试样的硬度显著降低,即消除了冷轧产生的加工硬化。370℃退火后的试样3的硬度为89.9 HV,显著低于冷轧态的试样1的硬度值,是因为发生了完全再结晶,晶粒细小等轴。455℃退火的试样4的硬度为89.3 HV,与试样3的硬度基本相同,这说明其再结晶后组织与370℃退火的试样3的基本相同。

极速滚球-beplay滚球玩法刺激-beplay体育官网网页版等您来挑战!

| 硬度值/Hv |

| 试样1 |

试样3 |

试样4 |

| 157.1 |

89.9 |

89.3 |

Table 2. Hardness of the samples

表2. 试样硬度值

CC5083铝合金冷轧板的组织晶粒呈沿轧向伸长的纤维状(图2(a)试样1);经电阻炉到温快速入炉加热到340℃退火1 h后,少部分纤维状晶粒组织再结晶转化为等轴细小晶粒组织(图2(b)试样2);经电阻炉到温快速入炉370℃加热再结晶退火1h后,基体组织完全转化为等轴细小晶粒组织(图2(c)试样3);经电阻炉到温快速入炉455℃加热再结晶退火1h后基体组织形貌(图2(d)试样4)与370℃再结晶退火后的基本相同。即,变形量为91.6%的CC5083冷轧经电阻炉到温快速入炉再结晶温度以上加热再结晶退火1 h后基体得到等轴细小晶粒组织。

Figure 2. Microstructure of the samples. (a) Sample 1; (b) Sample 2; (c) Sample 3; (4) Sample 4

图2. 各试样金相组织。(a)试样1;(b)试样2;(c)试样3;(d)试样4

3.1.1. X-射线衍射检测分析

通过将试样1的X-射线衍射谱线图与标准谱线图进行对比可知冷轧CC5083铝合金第二相为Mg5Al8;试样分别经电阻炉到温快速入炉340℃和370℃加热再结晶退火的XRD谱线显示,随着温度的升高,Mg5Al8的衍射峰增强、含量增加(图3)。

Figure 3. XRD spectrogram of sample 2 and sample 3. 340-K—sample 2; 370-K—sample 3

图3. 试样2和试样3的X射线衍射谱图。其中:340-K——试样2的;370-K——试样3的

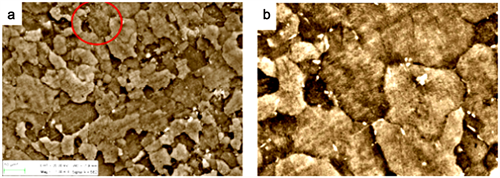

3.1.2. 背散射电子成像图(BES)

试样经电阻炉到温快速入炉加热到370℃加热1小时退火后组织全部为等轴细小晶粒(图4),试样经电阻炉到温快速入炉加热到455℃退火后的背散射成像图中组织(图5)与370℃退火的相似;图4、图5中的晶界上弥散分布着细小第二相。

Figure 4. BSE imagine of sample 3. (a) BSE structure; (b) Enlarged view drawing of the internal of red circle in (a)

图4. 试样3的背散射电子成像图。(a)BSE组织;(b)图(a)中红圈内部放大图

4. 讨论

4.1. 电阻炉到温入炉快速均温再结晶退火工艺对CC5083铝合金冷轧板再结晶退火的适应性

根据试样2、3、4的金相及背散射电子成像观察结果,说明CC5083铝合金冷轧板试样经电阻炉到温入炉快速加热再结晶退火将获得等轴细小晶粒组织。这显著不同于CC5083铝合金冷轧板电阻炉常规再结晶退火会获得的粗大长条状晶粒组织 [1] [2] [3] 的结果。使得可通过在电阻炉中对CC5083冷轧板进行再结晶退火后获得有利于提高性能的等轴细小晶粒组织;此种再结晶退火工艺适于CC5083铝合金冷轧板工业再结晶退火应用。此结果也验证了前述发明的可行性。

4.2. CC5083铝合金冷轧板经电阻炉到温入炉快速均温再结晶退火获得等轴细小晶粒组织的原因

1) 当冷轧试样进行电阻炉到温入炉快速加热再结晶退火时,试样中形变组织将会在短时间内越过回复阶段而进入再结晶阶段,晶格畸变能主要消耗于再结晶过程,晶粒再结晶的驱动力较大,形核率较高,再结晶晶粒数量多而细小;形变组织中的第二相颗粒在发生再结晶之前的较短时间内难以溶解再析出而聚集粗化及扩大间距,在形变基体组织进行再结晶过程中可起到阻止再结晶晶粒界面移动及晶粒沿轧向长大的作用。因而得到等轴细小晶粒再结晶组织。2) 电阻炉到温入炉快速均温再结晶退火过程中,CC5083铝合金冷轧板基体中析出的细小、弥散第二相Mg5Al8颗粒是阻止再结晶晶粒长大的因素;如析出的细小、弥散第二相Mg5Al8颗粒在较高温度、过长时间的再结晶退火过程中发生溶析聚集粗化,再结晶晶粒将发生二次长大而粗化。

4.3. 第二相对CC5083等铝合金冷轧板再结晶晶粒形状及尺寸的影响

随着温度的升高,Mg5Al8的衍射峰增强、含量增加的结果(图3)表明:在再结晶过程中析出Mg5Al8相;Mg5Al8相主要分布在各再结晶晶粒的晶界上并且弥散细小(图2、图4),说明其是使再结晶晶粒保持细小的重要因素;其经过较高温度、过长时间再结晶退火后,Mg5Al8相发生了固溶及溶析聚集粗化,失去了阻止再结晶晶界移动的作用,再结晶晶粒发生长大而粗化(图5)。

再结晶之前基体中分布的第二相的晶粒结构显著不同于基体相的面心立方固溶体结构,参照金属凝固过程中可能作为晶粒细化剂的添加剂的条件是其与基体相之间“结构相同,晶格尺寸相近”的原则,可推断:预先存在于基体中的第二相不能成为再结晶晶粒形核部位;数量有限的第二相颗粒也不会导致再结晶晶粒数量较少、尺寸较大。细小弥散第二相只会阻碍再结晶晶粒长大(不论是再结晶之前就预先存在于基体中得到第二相,还是在再结晶过程中析出的细小第二相),再结晶之前就存在于基体中的粗大第二相颗粒不能阻止再结晶晶粒长大;慢速加热再结晶退火之前就存在于轧制铝合金基体中的第二相不能保持再结晶晶粒细小 [5] 的原因是:其在再结晶转变前已发生溶析聚集粗化而失去了阻止再结晶晶界移动的作用;没有经过预先退火处理的铝合金冷轧板,在慢速加热再结晶退火过程中,在发生再结晶转变之前主要于形变晶粒的大角度晶界上析出第二相并粗化,其不能于再结晶转变中阻止主要由形变生成的亚晶粒转变而成的细小、等轴再结晶晶粒的晶界移动而长大。再结晶晶粒发生二次长大而粗化,则是由于再结晶温度较高及再结晶退火时间过长,使得处于再结晶晶界上的细小、弥散第二相发生溶析聚集粗化,而失去了阻止晶界移动、晶粒长大的作用;在较高温度条件、过长时间的再结晶退火过程中,铝合金再结晶晶界处的原子热运动迁移能力较强,较容易发生晶界移动、晶粒相互吞并而长大,这可减少晶体缺陷密度、降低热力学能量状态。

5. 结论

1) CC5083铝合金冷轧板在电阻炉到温入炉快速加热再结晶退火后会获得等轴细小晶粒组织;此种再结晶退火工艺方式适于工业生产应用。

2) CC5083铝合金冷轧板经电阻炉到温入炉快速加热再结晶退火的再结晶开始退火温度和完全再结晶退火温度与电阻炉常规再结晶退火的基本相同。

3) CC5083铝合金冷轧板经过电阻炉到温入炉快速加热再结晶退火后获得等轴细小晶粒组织的机理是冷轧板快速升温到再结晶温度以上而消耗大部分冷轧形变晶格畸变储能于再结晶过程,使得再结晶晶粒形核率高,并且再结晶晶粒界面移动及晶粒长大受到细小弥散第二相Mg5Al8颗粒的阻碍。

4) 铝合金中于再结晶转变之前存在于集体中的第二相发生溶析聚集粗化将失去阻止再结晶晶界移动、晶粒长大作用;如再结晶中及之前存在于基体中的第二相保持细小、弥散分布于晶界及亚晶界上,则可阻止再结晶晶粒长大。

NOTES

*并列第一作者。

#通讯作者。