1. 引言

启闭绞车是为满足特殊防护需求、保护仓库内重要设备而研制的一种用于两个仓库门快速启闭的核心设备。启闭绞车主要由机架及安装在机架上的电机、制动器、减速机、卷筒、支座及排绳器等组成。卷筒分为两段,每一段均缠绕有一根钢丝绳,用于同时启闭两个仓库门。

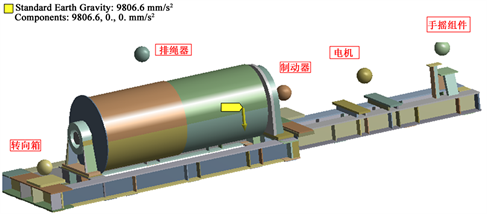

启闭绞车结构主要承受着2根钢丝绳载荷、驱动载荷、刹车载荷等,绞车结构部分的强度和静刚度直接影响了绞车系统的可靠性、设备安全性。绞车系统工况复杂,机架结构不规则,难以用理论的方法作结构静力学计算。为了精确分析绞车卷筒和机架结构,本文采用有限元法对结构进行离散化,对绞车卷筒和机架的强度和刚度进行计算。卷筒和机架模型如图1所示。

2. 工况分析

本文所涉及的启闭绞车为安装在某构筑物上的卷扬绞车,绳上的张力取恒定最大张力190 kN (第一层),钢丝绳直径30 mm。本文根据钢丝绳出绳位置的不同,总结出2种计算工况如表1所示。根据规范,额定负载工况下卷筒结构强度的安全系数为2.5 [1] ,机架结构强度的安全系数为1.48 [1] 。

3. 结构有限元分析

3.1. 材料定义

模型材料选取分别为:卷筒主要板材和卷筒体为Q460E,屈服极限420 MPa;机架板材为Q345E,屈服极限325 MPa;卷筒主轴35CrMo,调质处理,屈服极限490 MPa [2] 。

密度ρ:7.85 × 10−6 Kg/mm3。

弹性模量E:2.0 × 105 MPa。

泊松比υ:0.3。

3.2. 计算模型离散化

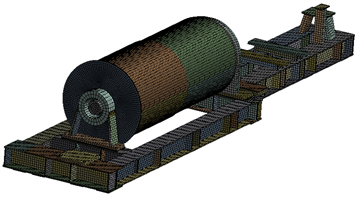

对三维PROE模型局部作简化处理后倒入ANSYS软件,对板材采用实体-壳单元“SOLSH190”划分两层网格,对可规则的实体部分,采用实体单元“SOLID186”划分规则的六面体网格。采用坐标系为:总体笛卡尔坐标系。有限元模型划分网格如图2所示。

3.3. 约束和载荷

约束:机架底板与构筑物之间采用螺栓牢固连接在一起。为简化分析,将机架底板采用固定约束。由于采用整体分析,根据机架、卷筒的装配情况,对各部分进行连接,卷筒与机架之间采用球铰副连接。启闭绞车采用高速端制动,根据其传力途径,约束驱动端绕Z轴的转动自由度。

Table 1. Two typical working conditions

表1. 绞车2种计算工况

Figure 1. Finite Element Model of hoist winch

图1. 启闭绞车有限元模型

Figure 2. FEM Meshing of hoist winch

图2. 启闭绞车有限元模型网格划分

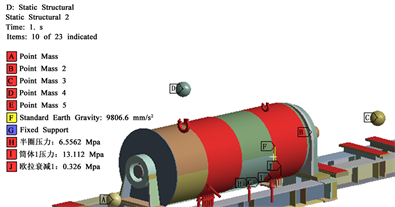

对机架上安装的电机、高速端制动器以及齿轮箱等部件简化为质点,并将其重量施加在机架上。

卷筒的左段和右段分别缠绕有1根钢丝绳,故对左段卷筒和右段卷筒分别加载钢丝绳载荷。对于钢丝绳缠绕的前5圈,卷筒载荷按照欧拉衰减进行加载。5圈以后钢丝绳上的张力逐渐保持恒定,采用恒压力的方式加载。对于前5圈,采用欧拉衰减的模型来模拟钢丝绳作用在卷筒表面的载荷变化规律,钢丝绳对卷筒表面的作用力表现为欧拉衰减的法向正压力和切向线摩擦力。钢丝绳对卷筒表面正压力为:

(1)

钢丝绳对筒卷筒体的切向摩擦力计算公式:

(2)

μ为钢丝绳与卷筒之间摩擦系数,为0.115;为钢丝绳各点的旋转角度加载时选用柱坐标系,坐标轴y向表示θ角。加载如图3所示 [3] [4] 。

3.4. 有限元计算

约束:机架底板与构筑物之间采用螺栓牢固连接在一起。为简化分析,将机架底板采用固定约束。由于采用整体分析,根据机架、卷筒的装配情况,对各部分进行连接,卷筒与机架之间采用球铰副连接。启闭绞车采用高速端制动,根据其传力途径,约束驱动端绕Z轴的转动自由度。

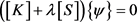

根据有限元的基本方程:

(3)

式中

——整体刚度矩阵;

——节点位移列阵;

——节点载荷列阵。

利用边界条件,结合以上方程可以求出各节点的位移及各单元应力等 [3] 。

按照建筑卷扬机规范对绞车结构进行强度校核。对于结构的静强度分析,采用第四强度理论 [5] [6] 进行校核,米赛斯等效应力(Von-Mises)即σeqv应当满足以下条件:

(4)

(4)

式中:σeqv为等效应力;σ1、σ2和σ3分别为第1、2、3主应力; 为许用应力强度。

为许用应力强度。

屈曲分析通过提取线性系统刚度阵奇异的特征值来获取结构的临界失稳载荷及对应的模态。在线性屈曲中,是以特征值为研究对象。特征值是理想线性结构的理论屈曲强度,特征方程又决定了结构的分析歧点。进行线性屈曲分析的目的实际是寻找分歧点,具体为:通过线性分析寻找结构屈曲的特征值(载荷放大因子),确定结构可能失稳的部位,为结构设计提供一个参考,并作为一致模态分析法的初始缺陷为非线性分析提供输入。对于线性结构,屈曲分析的方程是:

(5)

(5)

式中: 是应力刚度矩阵;λ是常数;ψ是屈曲模态的形状系数。

是应力刚度矩阵;λ是常数;ψ是屈曲模态的形状系数。

进行特征值方法求解,得到屈曲载荷乘子λi和屈曲模态ψi [7] [8] [9] 。

4. 计算结果及分析

4.1. 绞车强度分析

计算结果表明绞车结构强度满足要求,现仅以工况1工况为例分析绞车强度。绞车整体应力云图如图4~图6所示。卷筒上的峰值应力为220.89 MPa,在卷筒的旋转轴上,区域很小,存在一定的应力集中。除去应力集中后,筒体上的最大应力为140.47 MPa。机架上的峰值应力为122.67 MPa。在基座与机架的连接处,存在一定的应力集中,除去应力集中后,最大应力为81.67 MPa。卷筒和机架结构的最大位移为0.898 mm。

Figure 3. Loading sketch of assembling for frame and drum

图3. 卷筒和机架加载示意图

2种工况下绞车的强度和刚度均满足要求。计算结果汇总如表2所示。

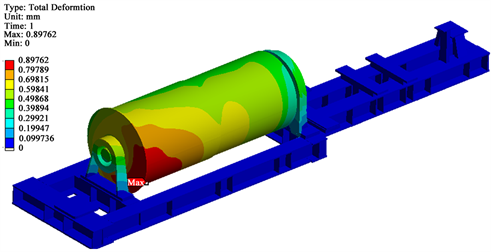

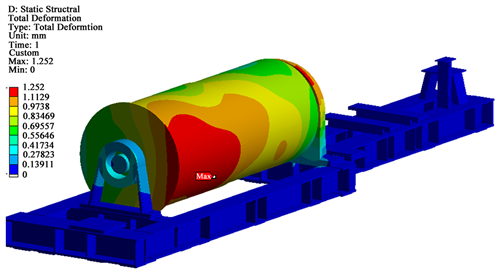

4.2. 绞车变形分析

启闭绞车为双向出绳结构,2根钢丝绳的力基本相互抵消,机架仅承受一部分不平衡力。故不对机架的刚度进行重点分析。重点关注卷筒部分的变形,图7~图8为工况1和工况2卷筒的变形云图。卷筒最大位移均在左端卷筒上,分别为0.90 mm和1.25 mm。根据《机械设计手册》第4卷对机架刚度的规定,机架刚度满足要求 [9] 。2种工况的刚度均满足规范要求。结果汇总如表2所示。

Table 2. Finite Element analysis results

表2. 绞车有限元分析结果

Figure 7. Drum deformation nephogram under working conditions 1

图7. 工况1卷筒位移云图

Figure 8. Drum deformation nephogram under working conditions 2

图8. 工况2卷筒位移云图

5. 结论

针对某型号启闭绞车的机架和卷筒结构的2种工况,通过有限元方法对设计进行了分析验证。通过分析证明,结果表明启闭绞车强度和刚度满足规范要求。采用有限元分析方法为绞车的设计提供了验证,为绞车的优化提供了有价值的参考,提高了设计效率。