1. 引言

苯乙酮又名乙酰苯,俗称安眠酮,易溶于醇、醚、氯仿、脂肪油、甘油等多种有机溶剂,微溶于水,为晶体或浅黄色油状液体 [1] [2] ,是重要的有机化工原料,可以作为制作药物、树脂、调味剂和香料的中间体 [3] [4] [5] [6] 。传统工业法多采用苯和乙酰氯在三氯化铝的存在下合成,但此法产生强酸,易造成设备的腐蚀和环境的污染 [7] [8] ,另外也可在催化氧化乙苯为苯乙烯时,副产物为苯乙酮。随着我国化工业的蓬勃发展,苯乙酮的需求量日益增加。目前,工业上采用乙苯空气直接氧化法制备苯乙酮,该方法转化率低,副产物多,且均相催化剂难以回收利用,有待进一步改进提高 [9] [10] [11] [12] 。近些年来,随着选择性氧化催化剂的开发和“绿色化学”化学的大潮流以及原子经济概念的提出,开发环境友好以及高效的催化体系来催化氧化乙苯制备苯乙酮工艺已经是大势所趋 [13] 。

对于乙苯选择性氧化反应已报到的催化剂主要集中于过渡金属盐及配合物、金属酞菁和介孔分子筛等 [14] ,但是由于过渡金属盐及配合物大多数只溶于有机溶剂,往往产化率较低并且最后不易分离,除了给工业上的操作和设备制造带来困难,还容易引起催化剂的损失,如卢春丽等 [15] 在0.4 mmol乙酸铵和0.2 mmol醋酸(添加剂),3 mmol双氧水(浓度30%),反应温度30℃条件下,以8-羟基喹啉锰(0.01 mmol)为催化剂,将乙苯氧化为苯乙酮,乙苯转化率为26.1%,苯乙酮收率为65%;而金属酞菁虽然易于合成、廉价易得、稳定性好,但是由于其催化活性较低,有待进一步研究。如姜恒等 [16] 等在100℃、常压氧气无溶剂条件下,研究了金属酞菁化合物(CoPc、MnPc和FePc)催化乙苯液相氧化反应。在这些催化剂中,CoPc-K2Cr2O7在等同条件下表现出最好的催化活性,但乙苯的转化率仅有33.5%;对于介孔分子筛催化剂,当在分子骨架上引入具有氧化还原能力的金属原子时,可制备出新型的氧化还原反应催化剂,该催化剂具有独特的择形催化功能,但是乙苯氧化过程中转化率较低,选择性较差。如乔庆东等 [17] 合成了Ti-MCM-41分子筛,并用于乙苯的催化氧化反应,在优化反应条件下,乙苯转化率为3.36%,苯乙酮选择性为78.0%。在前期工作中,本课题组报道了关于水相中金属催化氧化芳烃制备羰基化合物的研究 [18] [19] ,在此基础上,本文开发了一个简单有效、绿色的取代乙苯氧化合成苯乙酮及其衍生物的催化体系。在常压、水相条件下,以氯化亚铁四水合物为催化剂,70%过氧化叔丁醇(TBHP)为氧化剂,确定了催化乙苯氧化合成苯乙酮的最优反应条件。这种合成方法具有选择性高,反应条件温和,催化剂廉价易得,分离简单,底物适用范围广等优点。

2. 实验部分

2.1. 实验仪器与试剂

1H NMR(400 MHz)以TMS 为内标,用Bruker-DMX 400型核磁共振仪(CDCl3为溶剂);薄层色谱板为青岛海洋化工厂GF254硅胶板;柱层析硅胶为青岛海洋化工厂生产(200~300目);其它化学试剂均为分析纯或化学纯购上海泰坦科技股份有限公司。

2.2. 实验步骤

氯化亚铁四水合物催化取代乙苯氧化反应的一般过程:在20 mL反应管中依次加入取代乙苯(1 mmol),水(2 mL),70% TBHP (10当量)和FeCl2·4H2O (1 mol%),将反应管放入已经预热到80℃的油浴中,反应12 h,通过TLC点板检测,反应结束后冷却至室温。将反应液倒入100 mL的分液漏斗中,加入1 mL的饱和硫代硫酸钠进行淬灭并用二氯甲烷洗涤(5 × 5 mL)。将得到的二氯甲烷萃取液合并,并用无水硫酸钠干燥,过滤后,减压蒸出二氯甲烷,浓缩液通过层析法分离后得到目标产物2a-2j。

2.3. 目标化合物的结构表征

1) 苯乙酮(2a):1H NMR (400 MHz, CDCl3) δ7.96 (dt, J = 8.0, 2.0 Hz, 2H), 7.58 – 7.54 (m, 1H), 7.46 (t, J = 7.8 Hz, 2H), 2.61 (s, 3H).

2) 对甲基苯乙酮(2b):1H NMR (400 MHz, CDCl3) δ 7.79 (d, J = 8.4 Hz, 2H), 7.18 (d, J = 8.0 Hz, 2H), 2.50 (s, 3H), 2.34 (s, 3H).

3) 间叔丁基苯乙酮(2c):1H NMR (400 MHz, CDCl3) δ 8.02 (t, J = 1.9 Hz, 1H), 7.77 (d, J = 8.7 Hz, 1H), 7.61 (d, J = 9.8 Hz, 1H), 7.40 (t, J = 8.2 Hz, 1H), 2.61 (s, 3H), 1.36 (s, 9H).

4) 苯丁酮(2d):1H NMR (400 MHz, CDCl3) δ 7.89 (s, 1H), 7.87 (t, J = 1.7 Hz, 1H), 7.49 – 7.43 (m, 1H), 7.40 – 7.34 (m, 2H), 2.86 (t, J = 7.3 Hz, 2H), 1.69 (q, J = 7.4 Hz, 2H), 0.92 (t, J = 7.4 Hz, 3H).

5) 3,5-二氟苯乙酮(2e):1H NMR (400 MHz, CDCl3) δ 7.46 (dd, J = 7.6, 2.0 Hz, 2H), 7.09 – 6.95 (m, 1H), 2.59 (s, 3H).

6) 二苯甲酮(2f):1H NMR (400 MHz, CDCl3) δ 7.82 – 7.77 (m, 4H), 7.59 – 7.54 (m, 2H), 7.46 (dd, J = 11.6, 4.0 Hz, 4H).

7) 芴酮(2g):1H NMR (400 MHz, CDCl3) δ 6.38 (d, J = 7.3 Hz, 2H), 6.26 – 6.18 (m, 4H), 6.02 (t, J = 7.2 Hz, 2H).

8) 氧杂蒽酮(2h):1H NMR (400 MHz, CDCl3) δ 8.35 (dd, J = 7.8, 1.9 Hz, 2H), 7.76 – 7.71 (m, 2H), 7.51 (dd, J = 8.5, 0.6 Hz, 2H), 7.39 (m, J = 8.1, 7.1, 1.1 Hz, 2H).

9) 9,10-蒽醌(2i):1H NMR (400 MHz, CDCl3) δ 8.37 – 8.28 (m, 4H), 7.84 – 7.78 (m, 4H).

10) 1-萘乙酮(2j):1H NMR (400 MHz, CDCl3) δ 8.81 (d, J = 8.6 Hz, 1H), 8.00 (d, J = 8.2 Hz, 1H), 7.94 (d, J = 7.2 Hz, 1H), 7.89 (d, J = 8.1 Hz, 1H), 7.63 (m, 1H), 7.58 – 7.47 (m, 2H), 2.75 (s, 3H).

3. 结果与讨论

3.1. 反应条件的优化

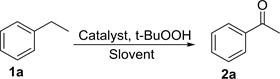

首先,选择乙苯(1a)氧化作为模型反应,分别考察催化剂、氧化剂、添加剂、溶剂以及时间对反应转化率和选择性的影响(如表1所示)。在70% TBHP水溶液作为氧化剂、乙腈作为溶剂的条件下,当FeCl2·4H2O和FeCl3·6H2O作为催化剂反应24小时后,分别得到了产率为45%和26%的目标产物(编号1和2)。在确定催化剂为FeCl2·4H2O后,尝试向上述体系中加入20 mmol%TBAC (四丁基氯化氨)作为添加剂,催化反应产率可达到52% (编号3)。空白实验表明,在FeCl2·4H2O的缺失下,产率明显下降至28% (编号4),结果表明二价铁对催化氧化过程中起到重要的作用。随后,尝试了增加催化FeCl2·4H2O的量至5 mmol%,但产率下降至36% (编号5)。在确定催化剂FeCl2·4H2O的最佳用量为1 mmol%后,考察了70% TBHP的量对氧化反应的影响。结果表明,随着氧化剂TBHP量的增加,氧化产率从55%提高到89% (编号6~9),证明了氧化剂TBHP在反应过程中的重要作用。当反应时间缩短至12小时,发现产率下降至85% (编号10)。在其他条件不变,使用氯苯作为溶剂,反应24小时后仅得到61%的产率(编号11)。结果表明,乙腈作为溶剂有利于催化氧化反应的进行。反应体系中不加入TBAC时,延长反应时间对产率没有明显影响(编号12和13),但缩短反应时间至6小时,目标化合物的产率下降至65% (编号14)。在上述研究的基础上,考察了以水为溶剂FeCl2·4H2O催化的氧化反应。结果表明,在水相中氧化反应也能够顺利发生,并且随着反应时间的延长,产率明显增加,最高可达到88%的产率(编号15和16)。最后,我们确定了在水相中乙苯氧化生成苯乙酮的最佳反应条件为:乙苯1 mmol,1 mol% FeCl2·4H2O,10当量的TBHP,水2 mL,反应温度为80℃,反应时间为12 h。

Table 1. Optimization of reaction conditionsa

表1. 反应条件的优化a

a反应条件:1 mmol乙苯,1 mol%催化剂,70% TBHP溶液,TBAC 20 mol%,溶剂2 mL,80℃。b分离产率。cFeCl2·4H2O 5 mol%。

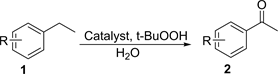

3.2. 底物扩展研究

根据得到的最优反应条件,我们考察了底物的适用范围(如表2所示)。对于4-甲基、3-叔丁基取代乙苯底物反应能够顺利发生,分别以55%和92%的产率得到相应的产物2b和2c (编号1和2);同样,丁基苯氧化也能得到相应的产物2d,产率58% (编号3)。3,5-二氟乙苯的氧化反应在相同的条件下也能够进行,2e产率略有下降达到44% (编号4);对于二苯甲烷类芳烃,如二苯甲烷和芴,同样能够被氧化成相应的芳基酮产物2f和2g,产率分别为93%和77% (编号5和6),并且原料回收率为14%;对于氧杂蒽,在相同条件下被氧化成产物2h,可获得97%的分离产率(编号7);对于稠环芳烃衍生物,如:蒽和1-乙基萘,氧化反应仍然顺利发生,并且我们发现在蒽的9号位和10号位均发生氧化,得到目标产物2i和2j并给出83%和77%的产率(编号8和9)。而相比较1-乙基萘,2-甲基萘的氧化反应仅发现痕量的目标产物(编号10)。

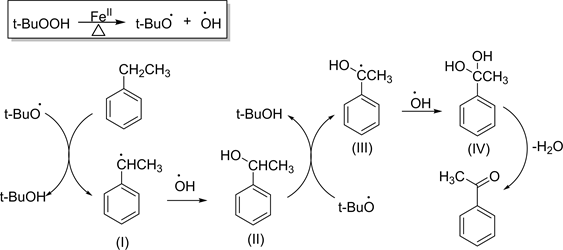

根据上述实验数据,我们提出了取代乙苯衍生物可能的催化氧化反应机理,如图1所示。首先,在加热的条件下,二价铁促进叔丁基过氧化氢分解为叔丁氧基自由基和羟基自由基,叔丁氧基自由基夺取乙苯分子中亚甲基上的氢质子,形成自由基中间体(I);随后,中间体(I)和羟基自由基结合形成中间体(II);中间体(II)进一步与叔丁氧基自由基作用,脱去一分子叔丁醇后,得到自由基中间体(III);中间体(III)和羟基自由基结合形成重要中间体(IV)。最后,中间体(IV)脱去一分子水后生成苯乙酮产物。

表2. 底物拓展a

Continued

a反应条件:反应底物1 (1 mmol),70% TBHP (10 equiv.),FeCl2·4H2O (1 mol %),水(2 mL),反应温度为80℃,反应时间为12小时;b分离产率。c原料回收。

Figure 1. The possible oxidation mechanism of substituted ethylbenzene

图1. 取代乙苯可能的氧化反应机理

4. 结论

本文开发了一种简单有效的利用氯化亚铁四水合物在水相中催化取代乙苯氧化合成苯乙酮类衍生物的新体系。最佳反应条件为:取代乙苯1 mmol,1 mol% FeCl2·4H2O,10当量的TBHP,水2 mL,反应温度为80℃,反应时间为12 h。该催化体系具有选择性高,反应条件温和,催化剂廉价易得,分离简单,底物适用范围广等优点。

致谢

感谢国家自然科学基金(No. 21463022),长江学者创新研究团队计划(No. IRT-15R46),石河子大学长江学者科研启动项目(No. CJXZ201601),以及石河子大学杰出青年科技人才培育计划(No. 2014ZRKXJQ05)对本工作的支持。