1. 概述

结构极限承载力研究不仅是进行结构极限状态设计的基础 [1] [2] [3] [4] ,而且还揭示了结构的破坏形式、发展规律以及结构在给定荷载下的安全储备或超载能力,是结构安全施工和运营的依据和保障。结构达到承载能力极限状态时,其破坏类型从力学角度可分为失稳破坏和强度破坏,对应的极限承载能力分别为稳定极限承载能力与强度极限承载能力。

钢锚板式钢-混组合索塔锚固结构有时会因为断索或者更换斜拉索而使其单侧受荷 [5] [6] [7] [8] 。因此,本文以青岛海湾大桥红岛航道桥为项目背景,通过非线性有限元仿真分析方法,对钢锚板式钢-混组合索塔锚固结构在单侧索力作用下进入强度极限状态前的变形、应力以及混凝土裂缝发展情况进行全过程研究。

2. 钢锚板式钢-混组合索塔锚固体系极限承载力数值分析模型

本文考虑钢结构和混凝土材料非线性和几何非线性,选取索力最大的斜拉索对应的索塔锚固节段建立包括实体单元、板壳单元和杆单元的混合有限元数值分析模型(如图1所示)。混凝土塔柱采用3维混凝土弹塑性实体单元,钢锚板(包括浇筑在塔柱内部的钢锚板与外露的耳板)、横隔板、竖隔板、侧板、底座、塔柱预埋钢板、耳板补强板以及耳板加劲板均采用三维弹塑性实体单元,销轴采用三维弹性实体单元,底座加劲肋采用弹塑性板壳单元,PBL剪力键穿孔钢筋采用三维弹塑性实体单元,索塔节段混凝土内部普通钢筋采用杆单元。

钢板与混凝土连接界面均采用非线性面-面接触单元模拟,接触面间紧贴并考虑摩擦,摩擦系数取0.4;接触面间受拉时可以张开,不传递拉力;受压时不穿透,可传递压力。采用面-面接触单元的部位包括钢锚板、侧板、竖隔板、横隔板和底座上表面与混凝土的接触面,PBL剪力键穿孔钢筋与其周围包裹混凝土接触面以及销轴与耳板销孔接触面。

Q345钢材采用双折线本构关系,弹性模量E = 2.06 × 105 MPa,泊松比μ = 0.3,开始屈服时的应变εy

的计算值为0.001643,屈服强度fy = 345 MPa;钢材屈服后材料弹塑性变形模量Et = 0.03E,应变值εu增大至0.21时,达到材料的极限强度fu = 480 MPa。

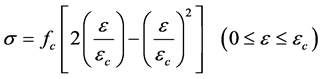

钢锚板式钢-混组合索塔锚固体系塔柱采用C50混凝土,混凝土材料采用欧洲混凝土协会的标准规范(CEP-FIP Mode Code)的混凝土本构关系曲线,其中曲线上升段为二次抛物线,直线段为水平线,曲线表达式如下:

曲线段: (1)

(1)

直线段: (2)

(2)

式中εc = 0.002,εu = 0.0035。

斜拉索索力以节点荷载的方式施加给销轴,约束塔柱底层所有节点的三个线位移自由度。

3. 有限元分析结果

3.1. 锚固体系位移变化全过程分析

1) 破坏点及耳板荷载-位移曲线

(1) 破坏点荷载-位移曲线

单侧索力作用下,混凝土达到极限承载力时的破坏位置位于中跨侧板下部所对应的混凝土位置,如图2所示。

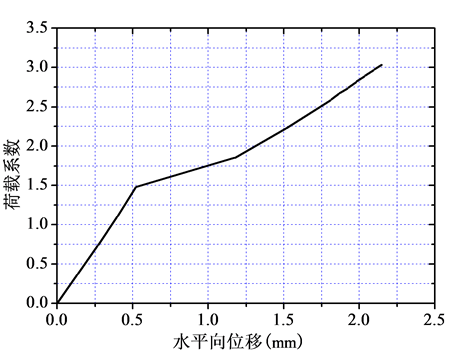

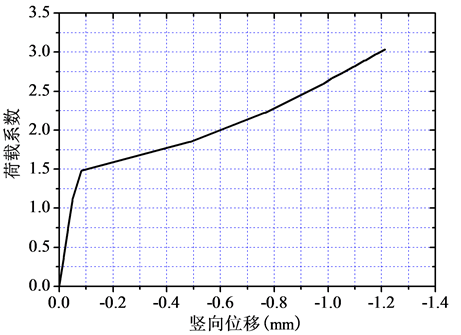

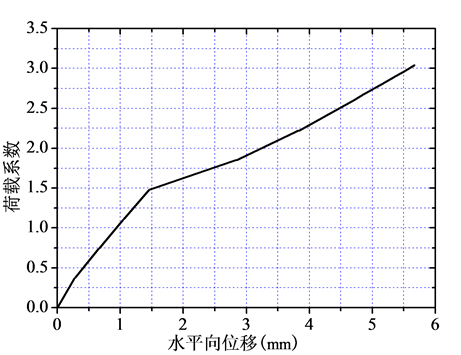

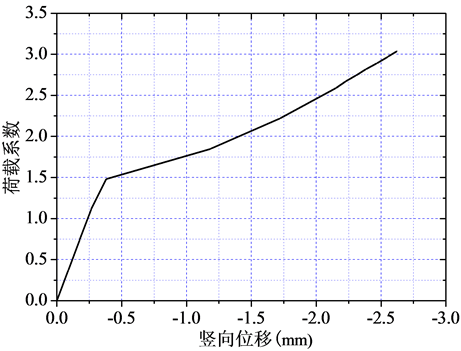

根据非线性有限元仿真分析结果,给出如图3所示的混凝土破坏点荷载-位移曲线。其中:荷载系数=索力/成桥索力;水平向(顺桥向)位移与索力水平分力作用方向一致为正,反之为负;竖向位移以竖直向下为正,反之为负(此规定适用于以下各节)。

由图3可以看出,当荷载系数小于1.48 (索力8000 kN)时,破坏点最大水平位移随荷载呈线性增长;当荷载系数继续增大并超过3.04 (索力16,400 kN)后,有限元矩阵奇异,此点位移迅速增大至很大值,混凝土结构破坏,索塔锚固结构达到承载能力极限状态。

(2) 耳板荷载-位移曲线

单侧索力作用下,钢锚板的典型位移分布如图4所示,由图可以看出,由于直接承受斜拉索索力,加载侧(边跨侧) 耳板的位移远大于钢锚板其他位置的位移,最大位移位于加载侧耳板上部角点位置。根据非线性有限元仿真分析结果,给出如图5所示的钢锚板最大位移点的荷载-位移曲线。

由图5可以看出,荷载加载过程中,耳板最大水平向和竖向位移随荷载增加按线性比例增大,水平向位移最大值为1.94 mm,竖向位移最大值为4.46 mm,耳板处于弹性受力阶段。

2) 锚固体系混凝土荷载-位移曲线

单侧索力作用下,锚固区混凝土的典型位移分布如图6所示,由图可以看出,加载侧(边跨侧)上横隔板、侧板、钢锚板间焊接处混凝土位移远大于锚固区混凝土其他位置的位移。

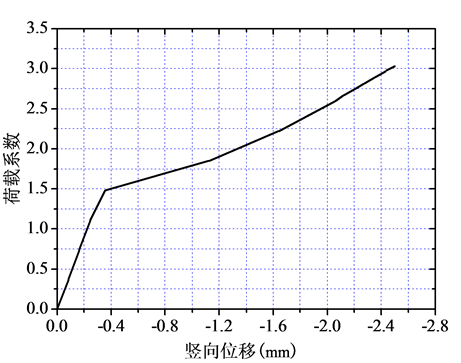

根据非线性有限元仿真分析结果,给出如图7所示的锚固区混凝土最大位移点的荷载-位移曲线。

Figure 2. Configuration of broken concrete

图2. 混凝土破坏点位置

Figure 3.Load-Displacement curve of broken concrete

图3. 破坏点混凝土荷载-位移曲线

Figure 4.Displacement of steel anchor slab

图4. 钢锚板的位移云图

Figure 5.Load-Displacement curve of Side Slab

图5. 耳板最大荷载-位移曲线

Figure 7.Load-Maximum displacement curve of concrete

图7. 锚固区混凝土荷载-最大位移曲线

由图7可以看出,单侧索力作用下,当荷载系数小于1.48 (索力8000 kN)时,其水平向、竖向位移曲线呈线性增长。当荷载系数达到3.04 (索力16,400 kN),锚固区混凝土最大水平向位移为5.67 mm;最大竖向位移为2.62 mm;当荷载进一步增大,有限元矩阵奇异,此点位移迅速增大至很大值,结构达到承载能力极限状态。

3) 锚固体系普通钢筋荷载-位移曲线

根据非线性有限元仿真分析结果,给出如图8所示的普通钢筋最大位移点的荷载-位移曲线。

由图8可以看出,随着索力的增大,普通钢筋最大水平向与竖向位移与锚固区混凝土的位移变化趋势一致,水平向位移最大值为6.84 mm,竖向位移最大值为2.50 mm。

4) PBL剪力键穿孔钢筋荷载-位移曲线

PBL剪力键穿孔钢筋受到其外部混凝土的包裹作用,在钢锚板处与外部混凝土共同形成钢-混凝土榫以承受钢锚板传递的剪力作用。PBL剪力键穿孔钢筋的整体变形受包裹其混凝土变形的约束,因单侧加载,穿孔钢筋中部位移方向一致,且该部位位移较穿孔钢筋其他位置大。PBL剪力键穿孔钢筋典型位移分布如图9所示。

根据非线性有限元仿真分析结果,给出如图10所示的PBL剪力键穿孔钢筋最大位移点的荷载-位移曲线。

由图10可以看出,随着索力的增大,PBL剪力键穿孔钢筋最大水平向与竖向位移和锚固区混凝土的位移变化趋势一致,其水平向位移最大值为5.67 mm,竖向位移最大值为1.60 mm。

3.2. 锚固体系应力变化全过程分析

1) 钢锚板应力

单侧索力作用下,由于直接承受斜拉索索力,加载侧(边跨侧)耳板销孔附近区域的应力远大于钢锚板其他位置的应力,最大应力出现在销孔承压面处;耳板销孔附近区域的应力明显大于钢锚板其他区域的应力;上、下横隔板之间,靠近侧板区域钢锚板应力水平也较大;下横隔板下方、竖隔板附近区域钢锚板应力水平较小。

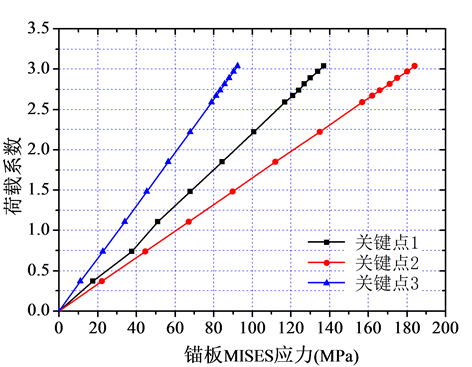

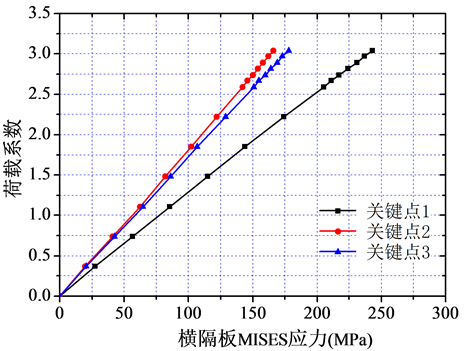

根据非线性有限元分析结果,对应力水平较高区域进行分析,得到钢锚板各板件荷载-应力曲线如图11所示。

由图11看出,随着索力荷载的不断增大,钢锚板各板件应力呈线性增长。其中耳板最大应力为360 MPa,

Figure 8. Load-Maximum displacement curve of steel bar

图8. 钢筋最大荷载-最大位移曲线

位于直接销孔承压点位置;锚板最大应力为184 MPa,位于与边跨侧板交界处的中部;横隔板最大应力为243 MPa,位于与边跨侧板交界处的外侧角点处。

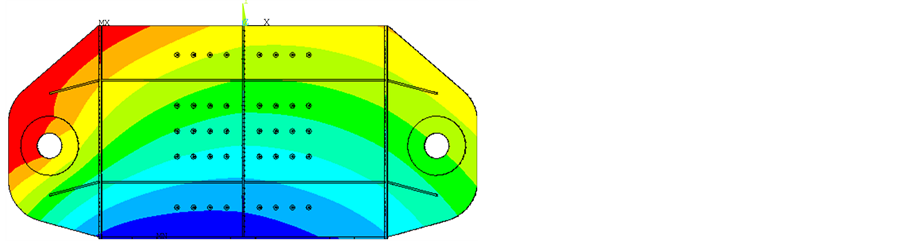

2) 锚固体系混凝土应力

单侧索力作用下,混凝土的压应力分布如图12所示。由图可以看出,加载侧(边跨侧)上横隔板、侧板、钢锚板间焊接处混凝土的压应力远大于锚固区混凝土其他位置的压应力。

Figure 10.Load-Maximum displacement curve of PBL

图10. 穿孔钢筋荷载-最大位移曲线

(a)

(a)  (b)

(b)  (c)

(c)

Figure 11. Load-Stress Curve of Steel Plate; (a) Load-Stress Curve of Side Slab; (b) Load-Stress Curve of Anchor Slab; (c) Load-Stress Curve of Diaphragm

图11. 各板件荷载-应力曲线;(a) 耳板荷载-应力曲线;(b) 锚板荷载-应力曲线;(c) 横隔板荷载-应力曲线

荷载系数在0.37~3.04 (对应索力2000 kN~16,400 kN)范围内变化时,锚固区混凝土主压应力变化情况如图13所示。由图可以看出,锚固区混凝土主压应力值随着索力荷载的增加而增大。除与PBL键钢筋接触的外包混凝土外,与耳板相接触的混凝土应力较其余区域更大,特别是上下横隔板附近的混凝土应力较大。当

Figure 12.Principal compressive stress distribution of concrete

图12. 混凝土主压应力分布

荷载系数达到3.04 (索力16,400 kN)时,最大主压应力为23.5 MPa,出现在边跨侧板与上横隔板交界处所对应混凝土角点处。随着索力的不断增大,锚固区混凝土应力不断增大,但当索力达到16,400 kN时,仍有一部分混凝土的应力并未达到混凝土的破坏强度,因此,索塔锚固结构在达到极限承载力后仍然能够继续承受荷载。

3) 锚固体系普通钢筋应力

荷载系数在0.37~3.04 (对应索力2000 kN~16,400 kN)范围内变化时,锚固区普通钢筋应力如图15所示。其中,钢筋关键点1为混凝土关键点2所对应的外层纵向钢筋位置;钢筋关键点2为混凝土关键点3所对应的外层纵向钢筋位置;钢筋关键点3为混凝土关键点5所对应的外层纵向钢筋位置。

由图14可以看出,锚固区普通钢筋轴向应力值随着索力荷载的增大而增大。最大轴向应力为73.5 MPa,出现在边跨侧板与上横隔板交界处所对应外侧钢筋位置。

3.3. 索塔混凝土裂缝开展情况全过程分析

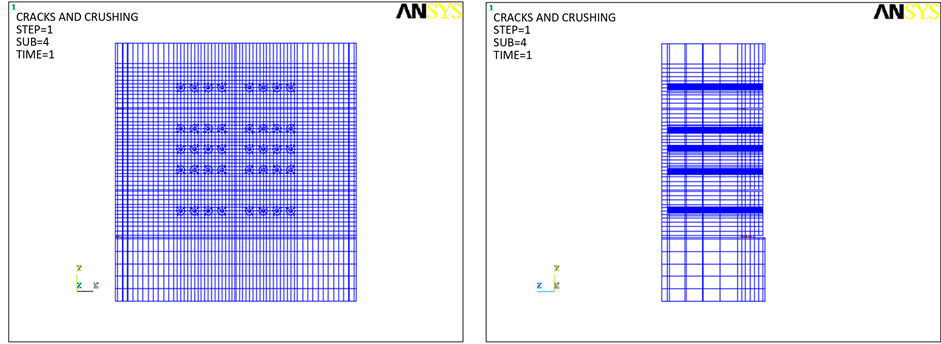

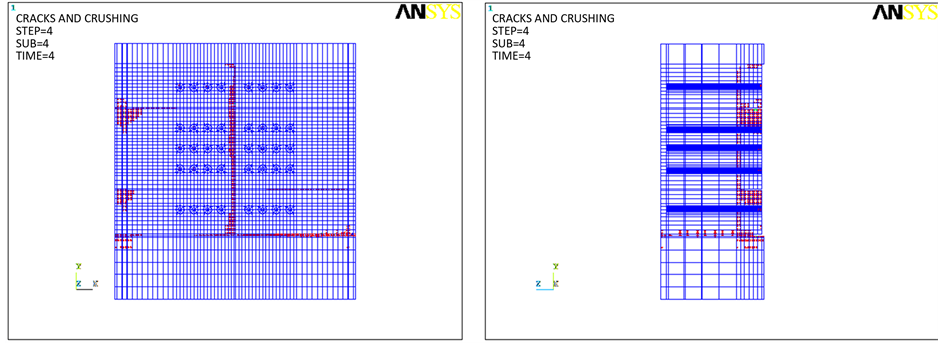

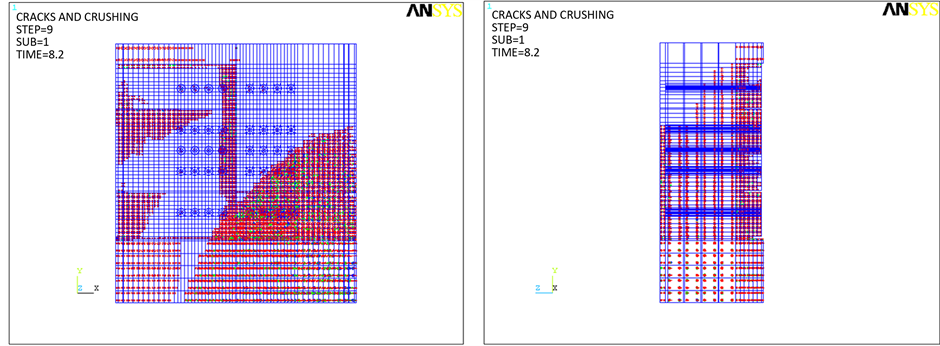

ANSYS在裂缝的处理形式上采用分离裂缝模型,即认为有限元单元中的主拉应力超过混凝土极限抗拉强度的区域将会出现许多平行的微小裂缝而代替实际加载过程中产生的单独裂缝。ANSYS将记录从开裂直至结构破坏的每一级荷载的裂缝开展情况,并用一系列圆圈来表示这些微小的裂缝,圆圈的法线方向与主应力的方向一致。荷载系数p在0.37~4.82范围内变化时,锚固区混凝土裂缝发展情况如图15所示。

p = 0.37

p = 0.37  p = 1.48

p = 1.48  p = 1.85

p = 1.85  p = 3.04

p = 3.04

Figure 15. Whole process of cracks in anchor concrete

图15. 锚固区混凝土裂缝全过程

由图15可以看出,荷载系数p = 0.37时,加载侧(边跨侧)下横隔板处靠近侧板区域出现少量裂缝;荷载系数增大至0.74时,上、下横隔板下方、底板上方靠近加载侧侧板区域、上、下横隔板附近的竖隔板区域均开始出现裂缝;当荷载系数增大至1.11时,竖隔板处裂缝在锚固区内部上下贯穿;当荷载系数增大至1.48时,非加载侧侧板与竖隔板间下横隔板处以及底板上方混凝土区域出现裂缝;由于单侧加载使得混凝土塔柱处于受弯状态,荷载系数大于1.85后,非加载侧底板下方与加载侧上、下横隔板下方混凝土均大面积开裂,随着荷载系数的增大,非加载侧混凝土裂缝数量迅速增加,由非加载侧普通钢筋荷载-位移曲线可以看出钢筋此时明显进入塑性状态,荷载系数达到3.04时,混凝土塔柱发生破坏。

4. 结论

本文采用非线性有限元仿真分析方法,对钢锚板式钢-混组合索塔锚固体系在单侧受荷时进入强度极限状态前钢结构与混凝土的变形、应力发展及混凝土开裂状态进行了全过程分析,得到如下结论:

1) 单侧索力作用状态,当荷载系数达到3.04时,索塔锚固区混凝土达到极限承载能力状态,非加载侧下横隔板与底板之间靠近侧板处混凝土发生破坏。

2) 锚固区位移变化过程。破坏点位移在荷载系数低于1.48时,处于线性变化阶段;荷载系数增至3.04时,破坏点位移迅速增大,混凝土结构破坏,索塔锚固结构达到承载能力极限状态。

3) 锚固区应力变化过程。随着索力的不断增大,耳板最大应力为360 MPa,位于加载侧销孔上部位置;锚板最大应力为184 MPa,位于与加载侧侧板交界处的中部;横隔板最大应力为243 MPa,位于与加载侧侧板交界处的外侧角点,锚板和横隔板尚处于弹性工作阶段。锚固区混凝土主压应力值随着索力的增加而增大。当荷载系数达到3.04时,最大主压应力为23.5 MPa,出现在加载侧侧板与上横隔板交界处所对应混凝土角点处。当荷载进一步增大,非加载侧侧板下部所对应的混凝土发生破坏。锚固区普通钢筋轴向应力值随着索力荷载的增大而增大,最大轴向应力为73.5 MPa,出现在加载侧侧板与上横隔板交界处所对应外侧钢筋位置。

4) 锚固区索塔混凝土裂缝开展情况。当荷载系数较低时,加载侧下横隔板处靠近侧板区域出现少量裂缝;当荷载系数逐渐增大时,上、下横隔板下方、底板上方靠近加载侧侧板区域以及上、下横隔板附近的竖隔板区域均开始出现裂缝;当荷载系数增大至1.48时,非加载侧侧板与竖隔板间下横隔板处以及底板上方的混凝土区域出现裂缝;由于单侧加载使得混凝土塔柱处于受弯状态,荷载系数大于1.85后,非加载侧底板下方与加载侧上、下横隔板下方混凝土均大面积开裂,随着荷载系数的增大,非加载侧混凝土裂缝数量迅速增加,荷载系数达到3.04时,混凝土塔柱发生破坏。

基金项目

国家自然基金资助项目(51378069)。