1. 引言

无刷直流电机以其结构简单、效率高及易于控制等特点,已在汽车辅助设备、航空航天、家用电器、工业生产等各个领域得到了广泛的应用 [1] [2] 。新型无刷直流电机是在传统无刷直流电机的基础上,提出的新型电机。其采用9-6式双组凸极定转子结构,利用“磁阻最小原理”产生切向拉力,实现电机起动、制动、停车及四象限运行;并利用中央激磁线圈产生辅助磁场,通过调节线圈直流电增减气隙磁通密度,获得宽范围气隙磁通和速度控制。因此新型无刷直流电机不但具有传统无刷直流电机结构简单,可靠性及转矩质量比高的特点,并具有转动惯量小、启动时间短、启动转矩高、扩速能力强等优势 [3] [4] [5] [6] [7] ,同时避免了传统无刷直流电机永磁磁通无法调节、退磁风险、高速性能受机械强度限制等缺点 [8] [9] [10] 。

本文介绍了新型BLDCM的结构及工作原理。运用ANSYS Maxwell软件,根据电机结构的基本参数,构建了电机的三维模型,对电机的电磁及机械运动特性进行研究。通过三维有限元方法仿真验证了电机启动时间短,启动转矩大,扩速能力强的特点。通过新型BLDCM的空载实验,电机转速特性与三维有限元仿真分析的结果基本一致,验证了电机的性能,表明此电机能够应用于要求有启动转矩大、响应速度快,调速范围宽等工况,对于实现新型BLDCM在工业传动系统中的应用具有参考价值。

2. 新型BLDCM结构及原理

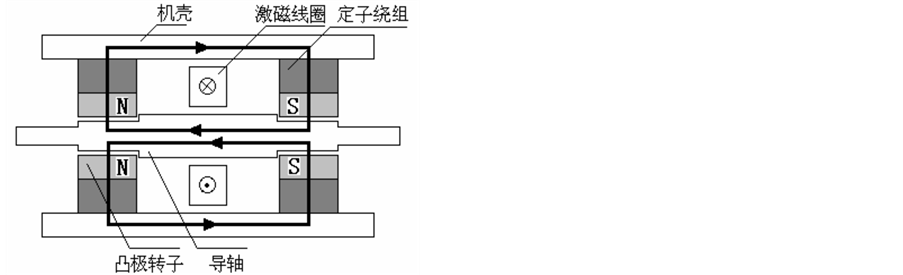

新型BLDCM由定子、转子、转轴、机壳和线圈五部分构成,其整体结构截面图如图1所示。电机的定子及转子均由硅钢片叠压而成,采用9-6式的双组凸极结构,如图1(a)所示,两侧定转子完全对称于转轴中央垂直面。定子凸极上缠有励磁绕组,同侧9个绕组绕线方式相同,按照顺时针相互间隔分为A、B、C三相;两侧励磁绕组相序排列相同,绕线方式相反,两侧对应相绕组相互串联。转子固定在转轴上,随转轴旋转,定转子之间有一定的气隙。转轴与机壳同轴设置。电机通电后,通电相定子励磁绕组产生磁场,根据“磁阻最小原理”,相离最近的转子凸极会向通电相定子凸极对齐位置靠近,对应相依次通电,则转子连续转动。

两侧励磁绕组绕线方式相反,因而通电时产生的磁场方向相反,磁通由一侧定转子凸极,经机壳与另一侧定转子凸极,再经转轴传导回来,形成闭合回路,如图1(b)所示。除定子励磁绕组外,电机的线圈还包括中央激磁线圈,其固定于电机机壳中间,通入可调直流电流后,将产生轴向磁通,磁通路径与

(a) 电机定转子截面图 (b) 电机轴向截面图

(a) 电机定转子截面图 (b) 电机轴向截面图

Figure 1. The cross-section diagram of Novel BLDCM

图1. 新型无刷直流电机截面图

励磁绕组产生的磁通路径一致。当激磁线圈通入正向电流时,产生的磁通方向与励磁绕组产生的磁通方向一致,该磁势将增强气隙磁通,可增大电机输出的电磁转矩;当激磁线圈通入反向电流时,产生的磁通方向与励磁绕组产生的磁通方向相反,该磁势将抵消一部分励磁绕组产生的气隙磁通,可减小电机输出的电磁转矩。因此线圈中通入不同的可调直流电流,可以产生调磁效果,进而调节电机的转矩、转速特性,因此电机具有启动转矩大、响应速度快的优点。同时,激磁线圈替代了传统无刷直流电机的转子永磁体,从而避免了永磁磁通无法调节、退磁风险、高速性能受机械强度限制等缺点。

3. 新型BLDCM性能有限元分析

为准确分析新型BLDCM的性能,本文采用三维有限元方法对其进行仿真分析。电机额定电压为300 V;定子外径200 mm,定子极弧30˚,极数9;转子内外径分别为54 mm、107 mm,转子极弧30˚,极数6。根据电机结构的这些基本参数,在ANSYS Maxwell 软件中构建电机的三维模型,对电机的电磁特性及机械运动特性进行研究。具体分析结果如下。

3.1. 新型BLDCM磁通分析

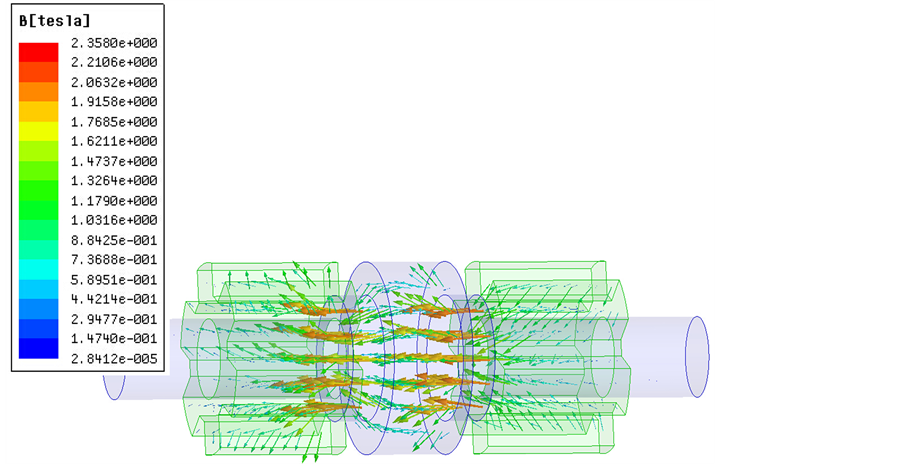

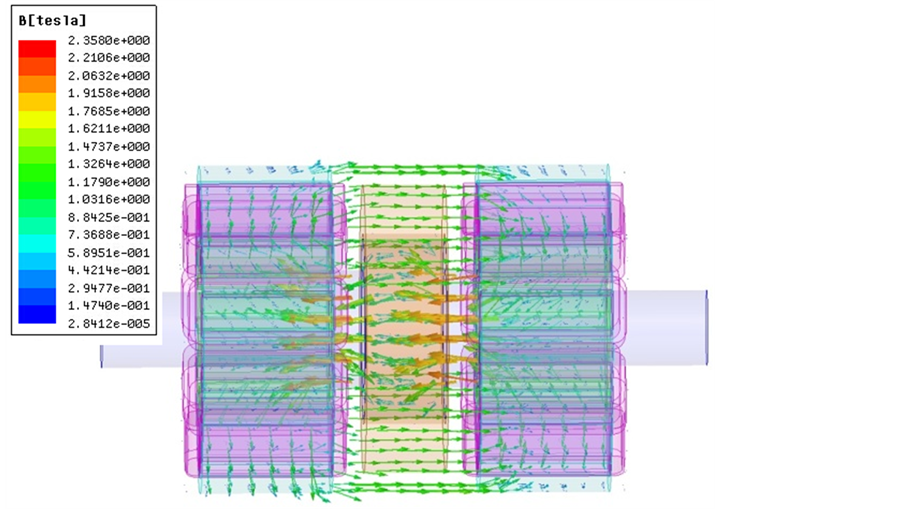

新型BLDCM工作时,定子三相励磁绕组根据定转子凸极相对位置依次供电,将产生励磁磁通;激磁线圈通入直流也将产生与励磁磁通路径一致的磁通,改变线圈电流的大小或方向可以调节电机气隙磁通的大小。线圈中通入2 A的直流电流时,电机产生磁通的传导方向及分布如图2所示;当电机励磁绕组施加100 V的直流电压,与2 A激磁电流共同产生磁通,则电机整体磁通示意图如图3所示。

从图中可以看出,定子励磁绕组产生的磁通由一侧的定转子凸极,经机壳与另一侧的定转子凸极,再经转轴传导回来,形成闭合回路。线圈产生的磁通路径与定子励磁绕组产生的磁通一致,为轴向励磁方式,两端转子处分别构成N极和S极。如图3所示,当线圈通入正向2 A直流电时,电机整体的气隙磁通明显增大。因而可通过改变线圈通入的电流,调节电机的气隙磁通,进而改善电机的转矩、转速特性,使得电机具有启动转矩大、响应速度快的特点。

3.2. 新型BLDCM空载分析

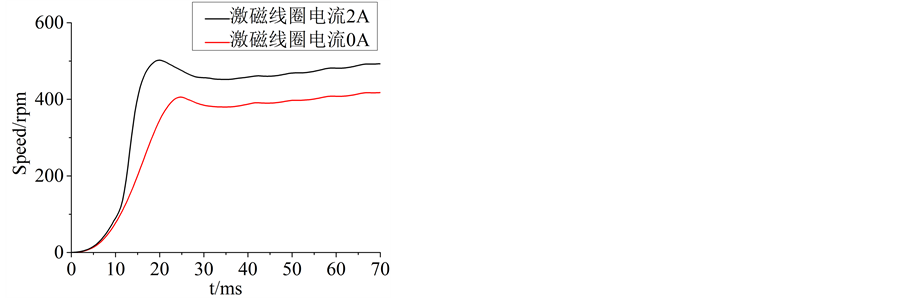

根据上文所述,在磁密不饱和的情况下,保持电机励磁绕组电压不变,改变激磁线圈的电流将增强或减弱电机的气隙磁通,将会改变电机的转矩、转速等运行性能。因此在保持励磁绕组电压100 V,线圈电流为0 A和2 A的条件下,分别对电机进行空载仿真分析,以验证电机的性能,可得电机启动时的转矩、转速特性曲线分别如图4所示,定子励磁绕组起动电流如图5所示。

由图5可知电机快速起动趋于稳定运行后,电流很小,电机耗能小,发热少。由图4(a)电机转矩曲线可以得出,在激磁线圈未通入电流时,电机在16.8 ms达到峰值转矩97.6 N·m,稳定运行后转矩波动较小;在激磁线圈通入2 A电流时,电机在11.2 ms达到峰值转矩137.5 N·m,与激磁线圈未通入直流电的空载仿真结果相比,电机启动时的峰值转矩约提升40%,达到峰值转矩的时间缩短5.6 ms。由图4(b)电机转速曲线可以得出,在激磁线圈未通入电流时,电机在24.8 ms时达到最大转速405 rpm,并在32 ms趋于稳定转速380 rpm;在激磁线圈通入2 A电流时,电机在20 ms左右达到最大转速502 rpm,并在28 ms趋于

Figure 2. The excitation coil magnetic flux diagram

图2. 激磁线圈磁通示意图

Figure 3. The motor entirety magnetic flux diagram

图3. 电机整体磁通示意图

(a) 转矩变化曲线 (b) 转速变化曲线

(a) 转矩变化曲线 (b) 转速变化曲线

Figure 4. Motor torque and speed curve

图4. 电机转矩及转速变化曲线

稳定转速455 rpm,与激磁线圈未通入直流电的空载仿真结果相比,电机启动时的最大转速约提升25%,达到最高转速的时间缩短5 ms,稳定转速约提升19%。通过激磁线圈未通入电流与通入2 A电流时的电机转矩与转速对比分析可以看出,激磁线圈通入正向直流电可起到増磁的作用,使得电机的峰值转矩与最大转速明显提升,响应速度加快,同时拓宽了电机的调速范围。通过运用三维有限元分析方法进行空载仿真分析的结果也验证了电机具有启动转矩大,响应速度快,耗能小发热少的特点。

4. 实验验证

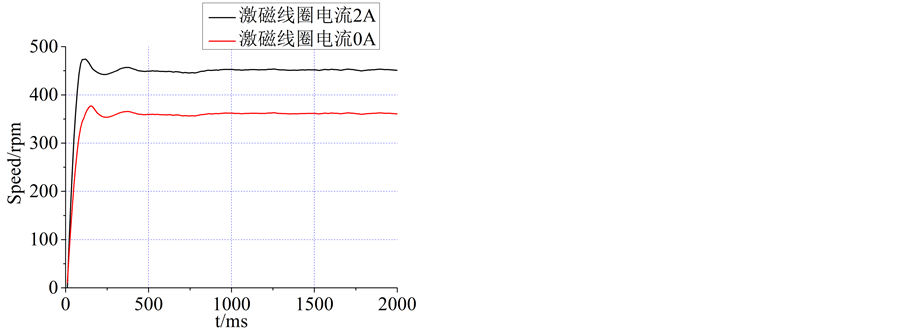

新型BLDCM实验平台如图6所示。利用电机实验平台,在与空载仿真相同的条件下即励磁绕组电压100 V,激磁线圈电流为0 A和2 A的条件下,分别对电机进行空载试验以验证电机的性能,得到电机的转速波形如图7所示。

Figure 6. Novel BLDCM experimental platform

图6. 新型BLDCM实验平台

Figure 7. Experimental waveforms of speed

图7. 新型BLDCM转速实验波形

由图7可以看出,在激磁线圈未通入电流时,电机在150 ms左右达到最大转速,最大转速约为380 rpm,转速稳定运行后转速约为360 rpm;在激磁线圈通入2 A电流时,电机在100 ms左右达到最大转速,最大转速约为475 rpm,转速稳定运行后转速约为450 rpm。与激磁线圈未通入直流电的空载实验结果相比,电机启动时的最大转速约提升25%,达到最高转速的时间缩短50 ms,稳定转速约提升25%。通过对比分析可以看出,激磁线圈调磁效果明显,使电机的转速及响应速度显著提升。

实验中为保护控制系统电路,采用PWM占空比90%的方式为励磁绕组供电,而仿真时定子励磁绕组未采用PWM的方式供电,并且电机实际中会有机械摩擦及功率器件损耗的影响,因此实验结果与理想仿真情况下相比,但电机转速及响应速度略有降低。空载实验结果进一步验证了新型BLDCM能在短时达到稳定转速,转速波动小,电机运行性能良好。

5. 结论

本文研究了新型BLDCM,对电机的结构及运行原理进行了介绍,采用三维有限元方法对电机进行准确的仿真分析,并进行了电机的空载实验,通过仿真及电机空载实验数据得出以下结论:

1) 根据电机结构的基本参数,运用ANSYS Maxwell 软件构建电机的三维模型,采用三维有限元的方法对电机的电磁特性和机械运动特性等动态特性进行了研究,仿真分析结果说明激磁线圈调磁效果明显,验证了电机具有宽磁通范围、启动转矩大,响应速度快,耗能小发热少的优点。

2) 通过电机的空载实验验证了电机的性能,结果与三维有限元方法仿真分析的结果基本一致,验证了电机启动时间短、扩速能力强、转速稳定性好的优点。表明此电机能够应用于要求响应速度快、启动转矩大、调速范围宽等的工况。对于实现新型BLDCM在工业传动系统中的应用具有参考价值。