1. 引言

航空发动机是飞机的核心部件之一,涡轮盘是航空发动机中重要的旋转部件之一。双辐板涡轮盘是一种广泛应用于航空发动机中的结构,具有轻质化、高刚度、高可靠性等优点;同时冷气流入前后辐板组成的盘腔,经过内部盘腔对流换热后从盘缘流出,有效降低了涡轮盘的工作温度 [1] ;其强度分析及结构优化对于保障发动机安全稳定运行至关重要。国内目前已开展部分研究。由于、陆山等人通过静强和寿命可靠性对双辐板涡轮盘进行了优化设计 [2] ;陆山等人基于静强设计准则对双辐板涡轮盘进行了结构优化 [3] ;苏运来提出并建立了基于ANSYS-MATLAB双平台的双辐板涡轮盘强度及寿命可靠性优化设计方法和平台 [4] ;张猛创针对于带有导流肋板的新型双辐板涡轮盘进行了多学科多目标设计优化 [5] ;毕绍康通过自编程优化平台运用遗传算法优化双辐板涡轮盘强度结构分布 [6] 。

本文基于workbench平台,对航空发动机双辐板涡轮盘进行了强度分析及结构优化研究。首先,介绍了涡轮盘在航空发动机中的作用,以及双辐板涡轮盘的结构特点和工作原理;然后,详细说明了涡轮盘的强度分析方法和workbench模拟流程,包括几何建模、网格划分、边界条件设置等;接着,进行了双辐板涡轮盘强度分析,并对结果进行了讨论和分析;最后,针对分析结果提出了结构优化方案,并使用workbench包括优化方法对双辐板涡轮盘进行了优化设计。

本文的主要目的是基于workbench平台,建立双辐板涡轮盘三维结构优化设计方法,最后以某型整体式涡轮叶盘为典型算例进行双辐板涡轮盘的结构优化设计,对设计方法及平台进行验证。

2. 涡轮盘有限元模型建立

2.1. 涡轮盘模型

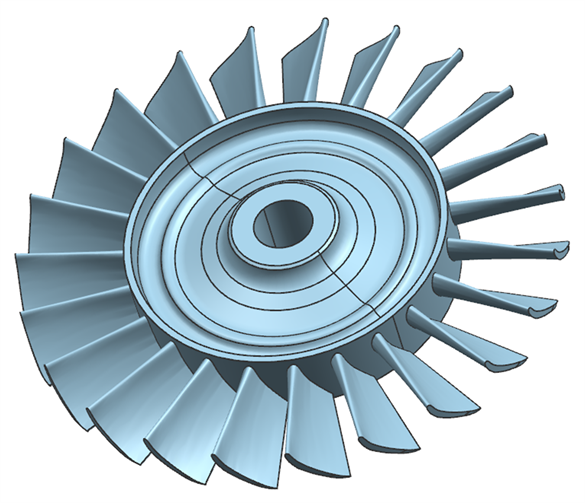

本文研究的轮盘结构为整体式涡轮叶盘,针对新型涡轮盘结构的实际引用,需要对其在使用中的强度进行仿真,模型如图1所示。

Figure 1. UG model of integral turbine blades

图1. 整体式涡轮叶盘UG模型图

2.2. 材料设置

本文计算案例中的涡轮盘采用较成熟的K41b镍基铸造高温合金,考虑了材料性能随温度场的变化,材料热属性设置如下表1所示。

Table 1. Thermal properties of K418b material

表1. K418b材料热属性

2.3. 温度场设置

涡轮盘工作时受离心力、气动力与热载荷的共同作用,载荷复杂,同时旋转刚化作用及高温环境会对轮盘固有频率产生显著影响。因此为了更准确的求解涡轮盘工作时应力分布,必须采用多物理场耦合的算法 [7] 。

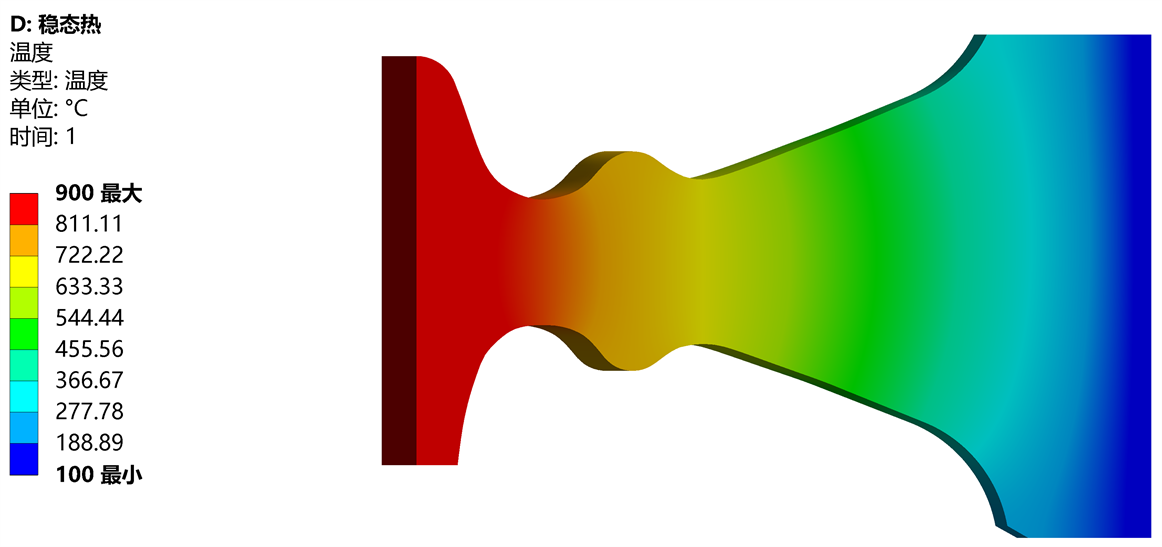

本文采用间接热固耦合计算方法,计算中考虑工作热应力和自转离心力的影响,采用软件中稳态热的计算模块计算涡轮盘的温度场分布,利用间接耦合法将所有单元转换为强度分析模块单元。计算中涡轮盘采用较成熟的K418b合金,采用非线性计算方法,参照某涡轮盘的温度分布,根据经验数据,涡轮转子轮心内径处温度为383 K (100℃),轮缘温度为1183 K (900℃),由于没有给出涡轮转子部件中具体的温度场分布参数,所以本项目中按照工程经验,涡轮转子部件的温度场沿转子方向按三次方规律分布:

即

其中T表示温度,R表示转子半径,a和b为待求常数。

根据已知条件:

,再带入方程中,可求出温度沿转子半径方向的分布规律,即:

计算得出涡轮盘的温度场分布如下图2所示。

Figure 2. Temperature field of turbine disk

图2. 涡轮盘温度场

2.4. 边界条件设置

计算中考虑了工作叶片离心拉力、热应力和自转离心力的影响,工作叶片离心拉力以载荷形式施加在轮盘相应位置 [8] 。

其中F为叶片离心拉力;n为叶片个数;m为单个叶片的质量;r为叶片质心半径;w为轮盘工作角速度;

经过计算得出

工作中叶片的离心拉力以压力载荷的形式施加在对应位置,具体数值为:

整个涡轮盘的唯一边界为循环对称边界,将涡轮盘的周向端面分别加循环对称约束,在涡轮盘中加圆柱形约束。

3. 涡轮盘强度分析

3.1. 原整体涡轮盘与双辐板涡轮盘强度分析

整体涡轮盘有23个叶片,考虑到涡轮盘结构的对称性以及计算的简便性,仅选取1/23涡轮盘模型进行强度分析计算。

3.2. 强度分析结果

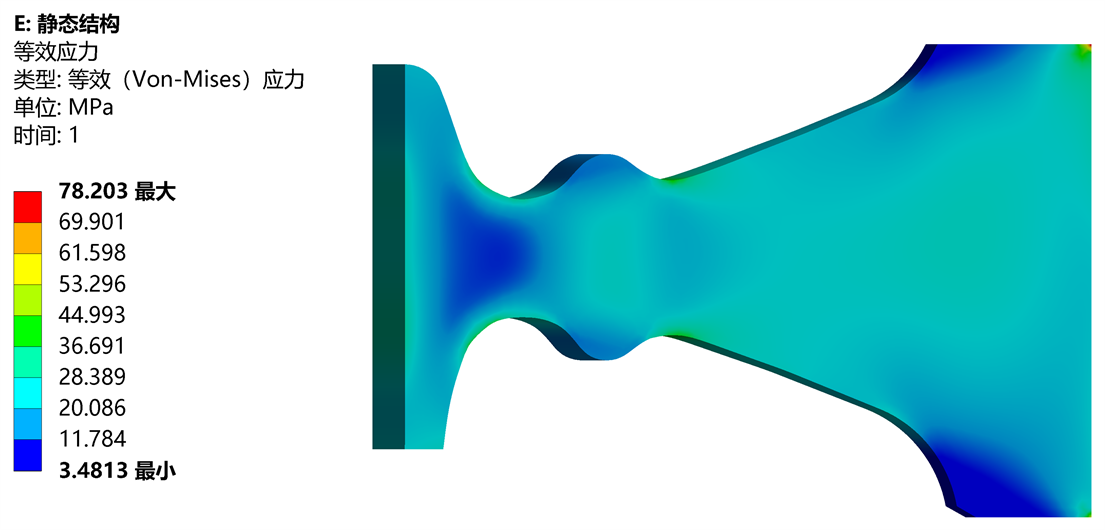

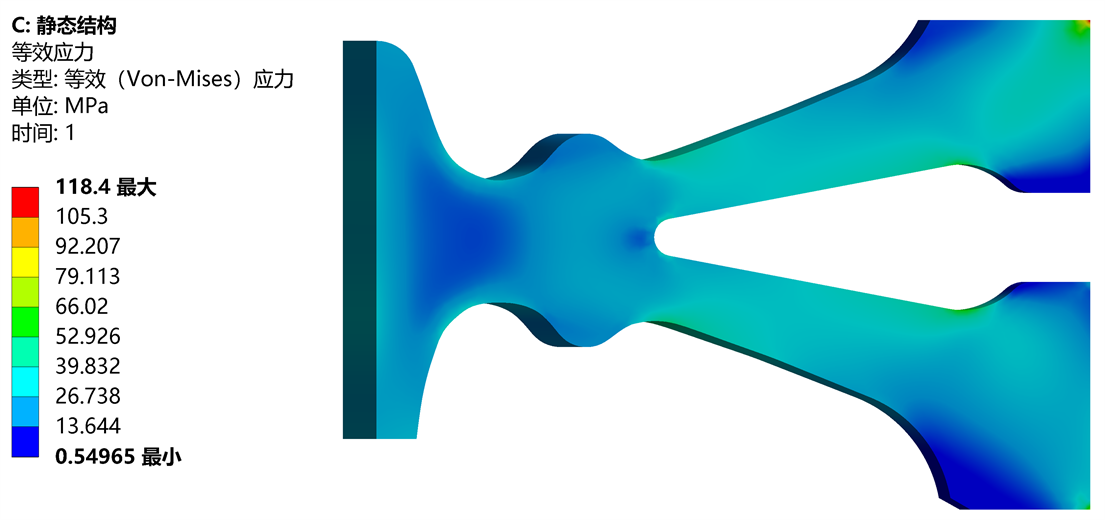

传统涡轮盘与双辐板涡轮盘强度分析如下图3、图4所示。

Figure 3. Equivalent stress distribution of traditional turbine disk

图3. 传统涡轮盘等效应力分布图

Figure 4. Equivalent stress distribution of double spoke turbine disk

图4. 双辐板涡轮盘等效应力分布图

Table 2. Comparison and analysis of strength results between traditional and double spoke turbine discs

表2. 传统、双辐板涡轮盘强度结果对比分析

由表2分析可得:双辐板涡轮盘在重量上相较于传统涡轮盘具有一定优势,但在结构强度上平均应力提高,对于涡轮盘整体的使用寿命以及安全性造成一定影响;因此本文对该案例涡轮盘进行结构优化,旨在优化双辐板涡轮盘重量以及强度,同时对设计方法及平台进行验证。

4. 双辐板涡轮盘参数化结构优化

4.1. Workbench参数化重量与强度双向优化方法

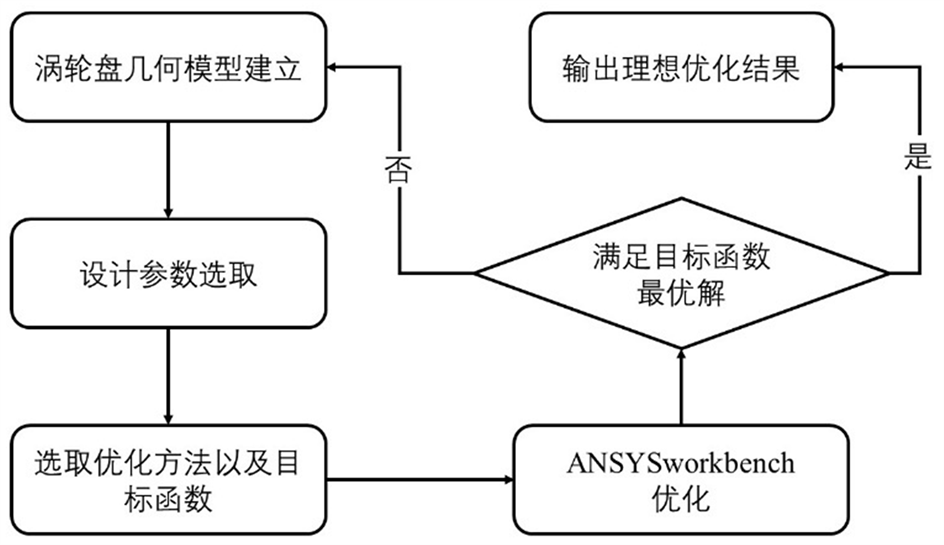

双辐板涡轮盘结构优化策略:选定盘腔结构参数作为可优化的对象,选择合适的优化方法以及目标函数,本案例中选择涡轮盘重量降低、平均应力降低双向优化目标,通过ANSYSworkbench建立优化平台,可对任意双辐板涡轮盘进行结构设计优化(图5)。

Figure 5. Flow chart of parameterized structure optimization method

图5. 参数化结构优化方法流程图

4.2. 双辐板涡轮盘参数化优化设计变量

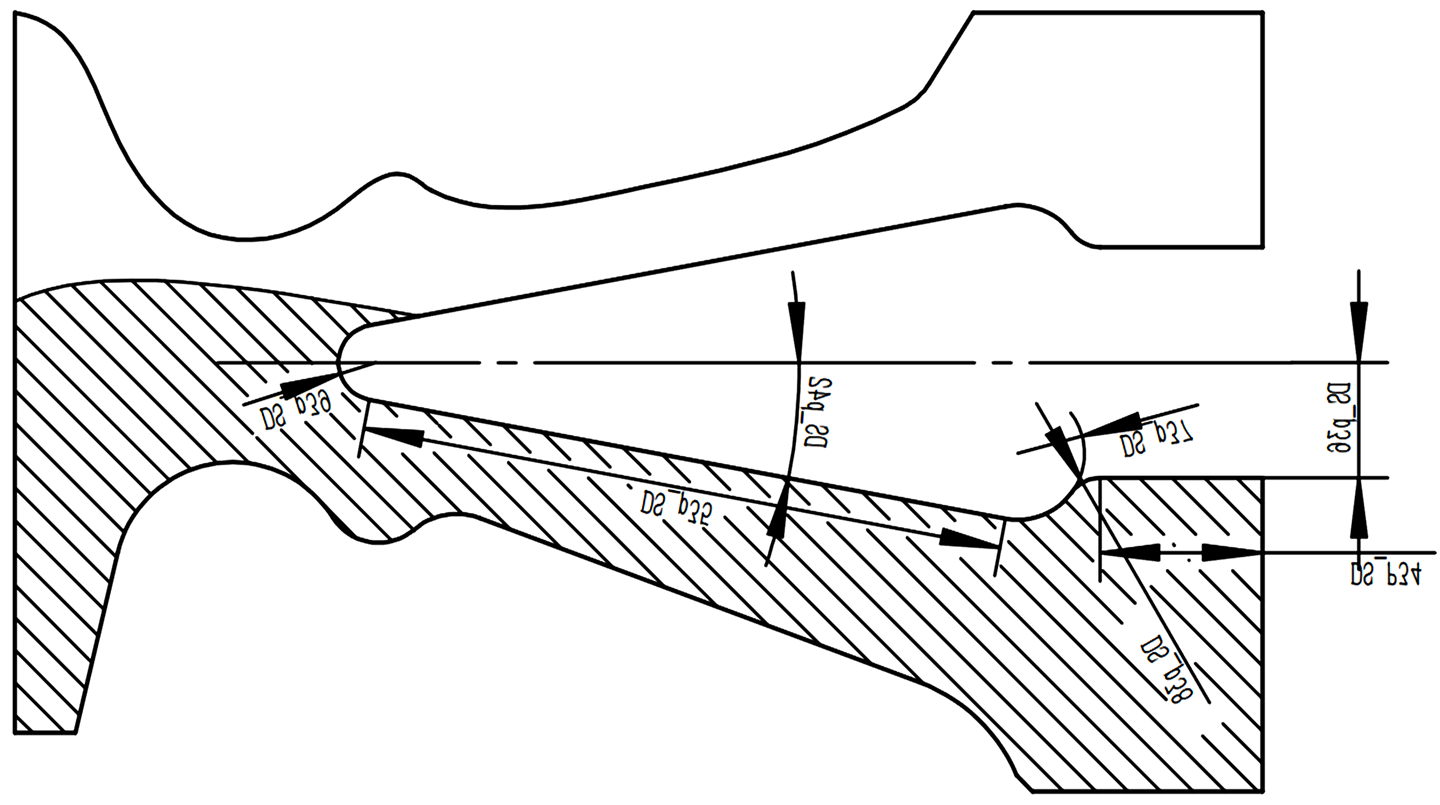

在UG软件中对双辐板涡轮盘盘腔结构进行参数化设置:本案例采用的双辐板涡轮盘盘腔内为对称结构,故设置一侧盘腔内结构基本轮廓参数为设计变量(图6)。

Figure 6. Characteristic parameters of double spoke turbine disk

图6. 双辐板涡轮盘特征参数图

4.3. 双辐板涡轮盘优化结果

通过平台优化分析,得到优化结果如表3、图7所示:

Table 3. Analysis and comparison of optimization results for double spoke turbine discs

表3. 双辐板涡轮盘优化结果分析对比

分析可得:优化过后的双辐板涡轮盘相较于之前在重量、强度上有较大改变:最大等效应力由原来的118.4 MPa降低为97.29 MPa;辐板最大周向应力由原有的46.32 MPa降低为42.915 MPa;辐板最大径向应力由原有的142.19 MPa降低为128.41 MPa;进一步增强了涡轮盘结构可靠性;同时涡轮盘的重量也有原有的2.587 g降低为2.417 g,涡轮盘质量减轻,对于发动机的推重比提高具有重要意义通过以上数据分析,说明本文提出的优化设计方法有效性,且易于工程应用。

5. 总结

1) 提出双辐板涡轮盘结构整体参数化优化方法:以降低盘总质量、辐板Misses等效应力为目标函数进行强度重和量的双向优化;采用本文的优化方法:涡轮盘的强度和重量均得到优化提升,可操作性强。

2) 对于典型的整体双辐板涡轮盘进行结构优化,通过对比分析可得出以下结论:优化过后的双辐板涡轮盘相较于未优化的双辐板涡轮盘和传统涡轮盘重量分别降低了6.57%和21.09%;辐板Misses等效应力相较于未优化的双辐板涡轮盘降低了17.83%。

3) 上述计算模型仅是方案设计的初始模型,若要开展实际工程应用,需以改正模型为基础开展结构优化工作,提高涡轮盘工作时的安全系数。

NOTES

*通讯作者。