1. 引言

随着汽车车灯行业的蓬勃发展,企业和客户对车灯质量的要求越来越严苛。2020年,于佳华总结了高分子材料在车灯中的应用 [1] ,但并未涉及材料的环境应力开裂问题,车灯塑料的环境应力开裂的问题依旧是行业痛点 [2] 。车灯塑料的环境应力开裂的问题成为行业痛点 [2] 。2019年,李莹从环境应力角度阐述ABS/PC塑料件的开裂原因 [3] 。同年,何洋采用110℃,2 h退火工艺有效解决PC塑料件的应力开裂问题 [4] 。由于PMMA材料的力学性能和热稳定性,PMMA常被用作车灯灯罩的生产原料 [5] [6] ,但PMMA材料的开裂失效情况未曾彻底解决。2013年,张娜等人就汽车信号灯配光镜的开裂进行了分析 [7] 。2017年,朱婷等人通过试验和仿真研究了PMMA材料的裂纹扩展,并提出在裂纹尖端设置止裂孔可以有效抑制裂纹的扩展 [8] 。2019年,孔新星等人考虑了车灯生产的残余内应力、安装定位带来的外应力,以及长期蠕变的影响,为贯穿式尾灯的使用寿命评估提供了一套测算方法 [9] 。随着客户对性能的要求越来越严格,汽车耐腐蚀失效的分析也越来越多 [10] 。

本文具体分析PMMA材料的车灯开裂失效原因,说明失效原理,并给出改善建议。

2. PMMA材料开裂失效形式

PMMA材料在生产过程中产生的残余应力会导致产品存在开裂失效的风险,为解决产品开裂失效这类质量问题,需要控制PMMA材料生产过程中残余应力的产生。在车灯行业,常见的几种PMMA开裂失效情况有如下几种,见图1:

树状裂纹有明显的起止点,从开始位置到终止位置逐渐变细,可以分辨有明显的主干和枝丫,整体呈现树干状。龟裂裂纹类似网裂或皲裂,裂缝与裂缝连接成龟甲纹状的不规则裂缝。水平裂纹分布均匀集中,类似表面划伤,破外程度只在表面层外,呈现细且直的水平裂纹。

闪电裂纹通常有明确的起止点,从开始位置到终止位置逐渐变细且裂纹贯穿构件整个厚度,形状类似线性闪电。界面剥离通常是不同材料或同一材料的不连续位置等结合强度薄弱处出现的微裂纹,呈现面与面之间的分离、发亮、发白。

PMMA材料的灯罩在不同的环境条件下不同区域均可能出现以上五种不同的裂纹形式。例如:某款后组合灯的灯罩,在使用环境下,使用一定浓度的酒精溶剂清洗,灯罩覆盖区出现闪电裂纹,在温度交变试验环境下灯罩边缘出现界面剥离状裂纹见图2。

后组合灯2 闪电裂纹后组合灯1界面剥离

后组合灯2 闪电裂纹后组合灯1界面剥离

Figure 2. Cracks in lens of rear combination lamp

图2. 后组合灯灯罩的裂纹

为解决灯罩的开裂失效问题,排查PMMA材料的失效原因是主要工作。

3. PMMA材料特性失效分析

客户为了检测产品质量,要求产品模拟装车,在苛刻的环境条件下(模拟南北地区温差较大的情况)喷涂酒精溶剂,通过观察产品外观,判断产品质量的好坏。除此之外,一些客户也要求产品通过温度交变试验(表面无开裂)。

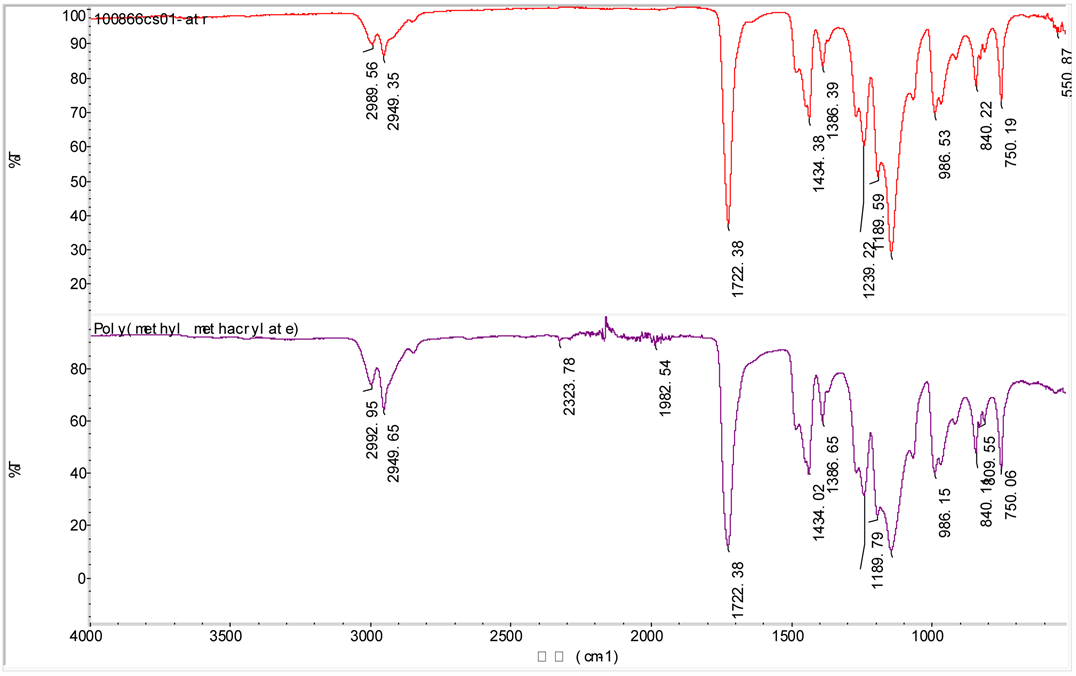

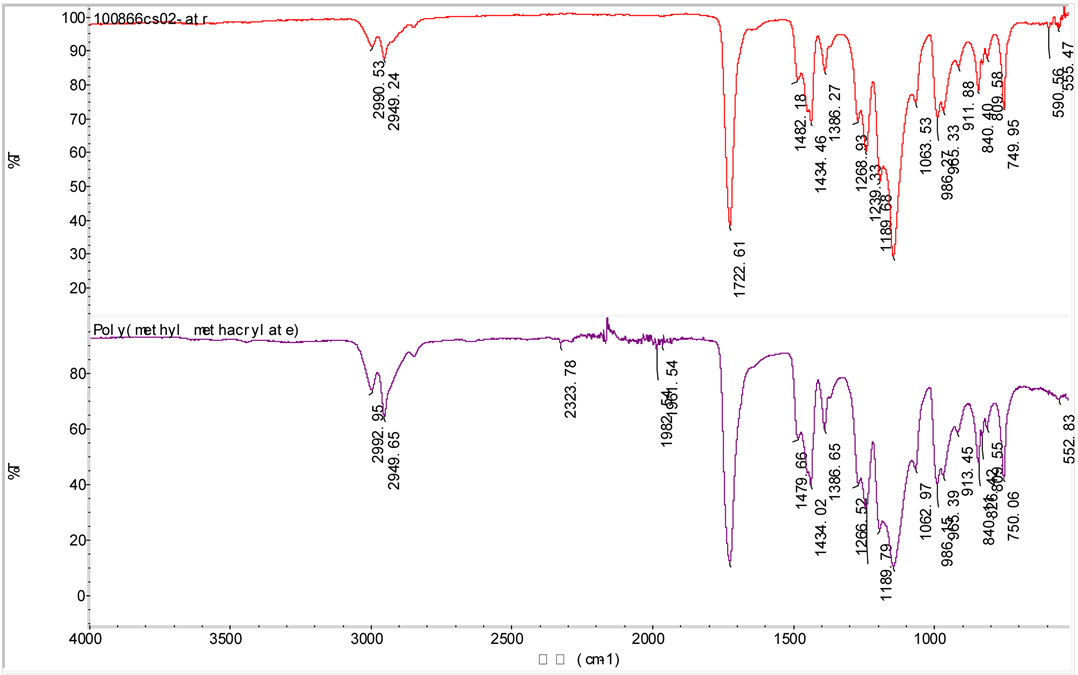

准备样件,对未进行温度交变试验的样件1#和进行温度交变试验后的样件2与参照物聚甲基丙烯酸甲酯(CAS号:9011-14-7)进行FTIR匹配谱图分析(测试方法:ATR),见图3和图4(匹配度达98.47%),两个样件的材料一致,均为PMMA。

Figure 3. Infrared spectra of sample 1 compared to PMMA

图3. 样件1与PMMA的红外光谱图对比

Figure 4. Infrared spectra of sample 2 compared to PMMA

图4. 样件2与PMMA的红外光谱图对比

进一步分析温度交变试验对PMMA材料分子量的影响(GPC曲线分析,流动相:水)。见表1,温度交变试验前,PMMA材料分子链长短不均,其中长链易断裂,抗应力开裂能力差;温度交变试验后,长链发生断裂,分子链分布宽度变窄。

PMMA在高湿环境下吸水,经高温,表面失水,材料又通过低温冷却。冷而干的表面处于收缩状态,受到热而湿的材料内部的束缚,分子链收缩受限导致张应力的增大和潜在银纹的扩展。

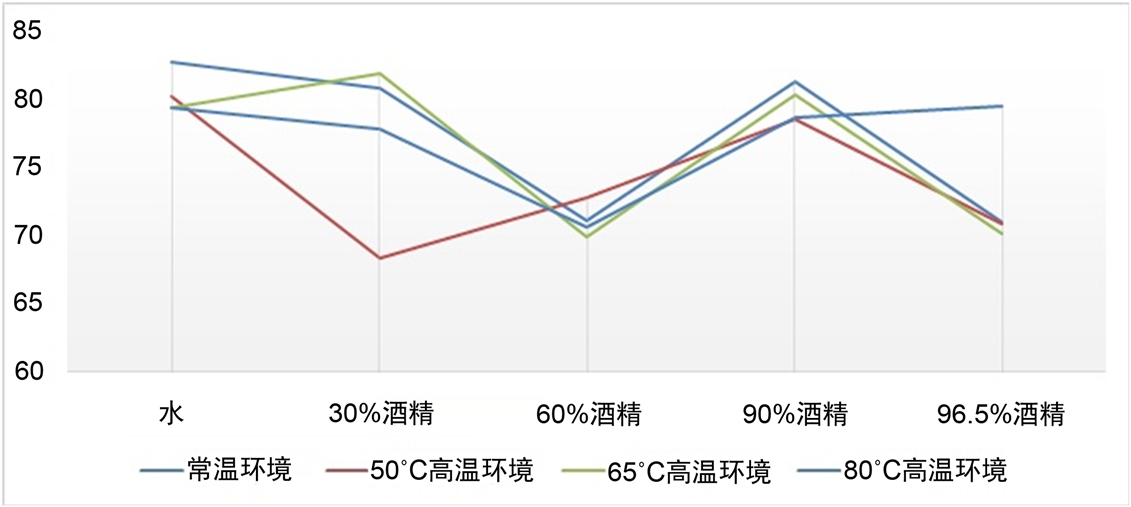

酒精中含乙醇,作为极性小分子,易进入PMMA材料内部,发生溶胀,导致分子链变化。因为材料吸收溶剂的程度不一致,也助长了银纹的扩展。安排实验分析温度和酒精浓度对PMMA材料失效的影响。

准备实验件,在不同的环境温度下加热45 min后,进行不同溶液处理,微观分析C原子的变化。

见图5,当酒精浓度小于60%时,不同温度下的PMMA材料在酒精浓度的作用下时,PMMA中单链C原子的比例均随着酒精浓度的提高而减少,说明期间PMMA材料有吸水的现象。当酒精浓度大于60%时,单链C原子的比例均随着酒精浓度的提高而出现增多,这表明PMMA材料在吸水的过程中,有H键等一些相对不稳定的化学键发生断裂,导致单链C原子的比例有增加趋势的反现象,从而导致PMMA材料胀裂,材料内部出现微裂纹。

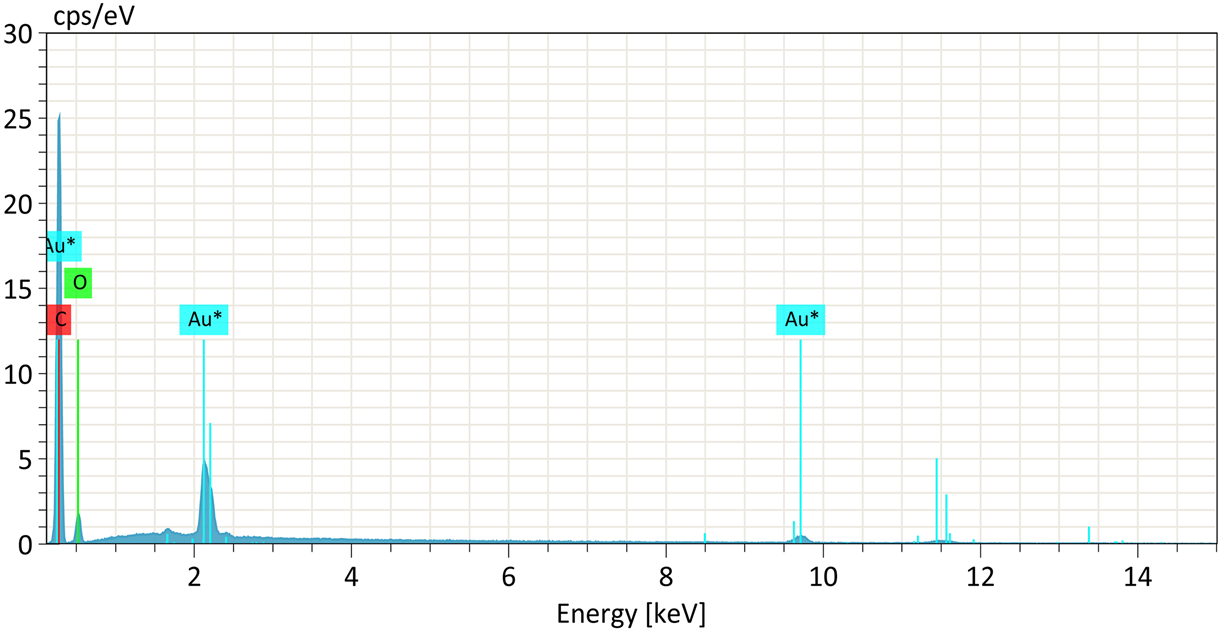

见图6和图7,样件A在常温环境,30%酒精处理下,可见的仅有元素C和O (Au微量,可忽略不计),同样生产条件的样件B在50℃环境温度,30%酒精处理下却含有元素C、O、N和Al (Au微量,可忽略不计),表明样件B含有杂质。根据图10,材料含有越多的杂质,越快速地发生化学键的断裂。

Figure 5. Effect of alcohol concentration on carbon atoms at different environment temperatures

图5. 不同环境温度下酒精浓度对碳原子的影响

Figure 6. Energy spectrum analysis of EDS under 50˚C temperature environment and 30% alcohol treatment

图6. 50℃环境,30%酒精处理下EDS能谱分析

Figure 7. Energy spectrum analysis of EDS under normal temperature environment and 30% alcohol treatment

图7. 常温环境,30%酒精处理下EDS能谱分析

4. 退火去应力

PMMA材料在生产过程中不可避免的产生应力,在酒精溶剂或老化试验等进一步作用下,材料内部的微裂纹扩展成肉眼可见的裂纹。因此,降低PMMA材料在生产过程中产生的应力尤为重要。

注塑PMMA材料的透明拼接样条,使用应力测试仪(设备型号:WPA-200-L)对样条的拼接处进行应力测试。

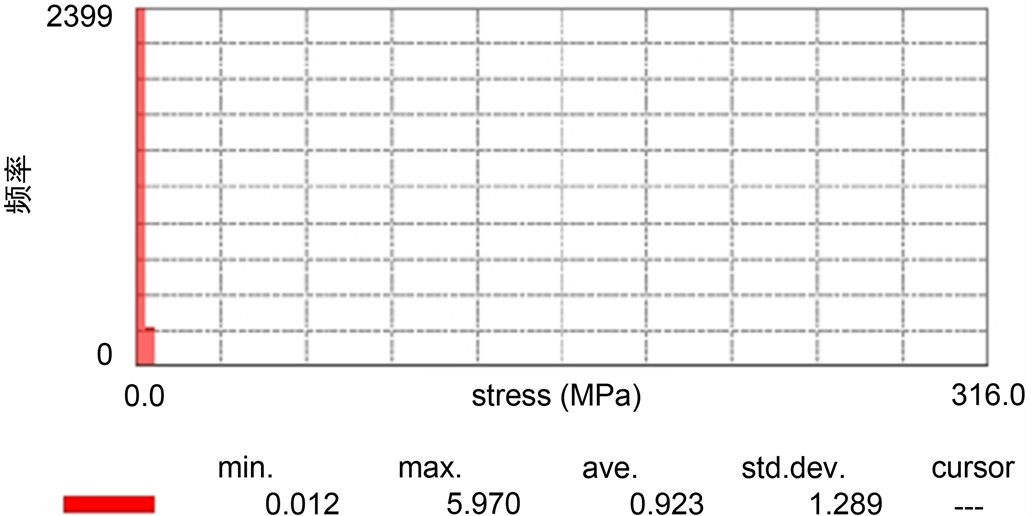

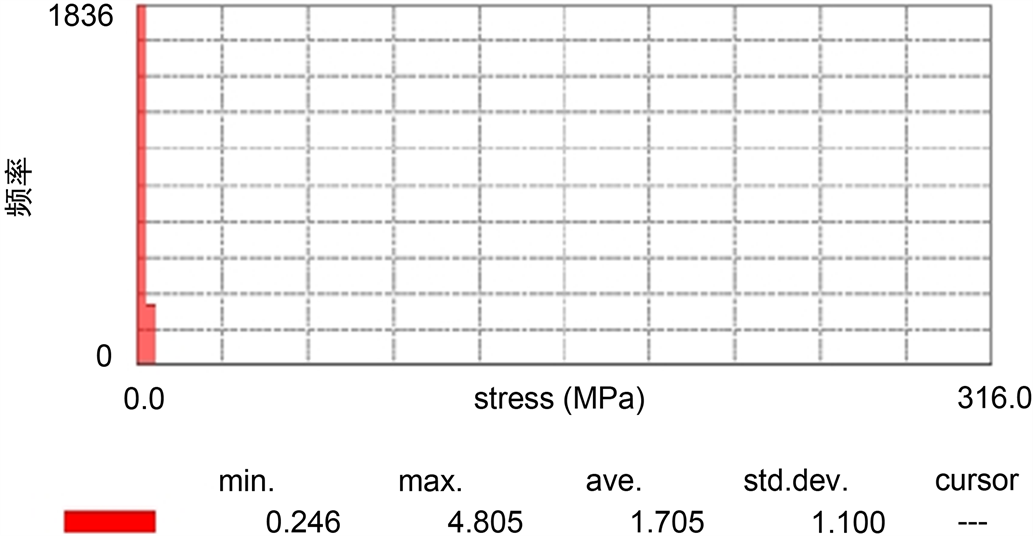

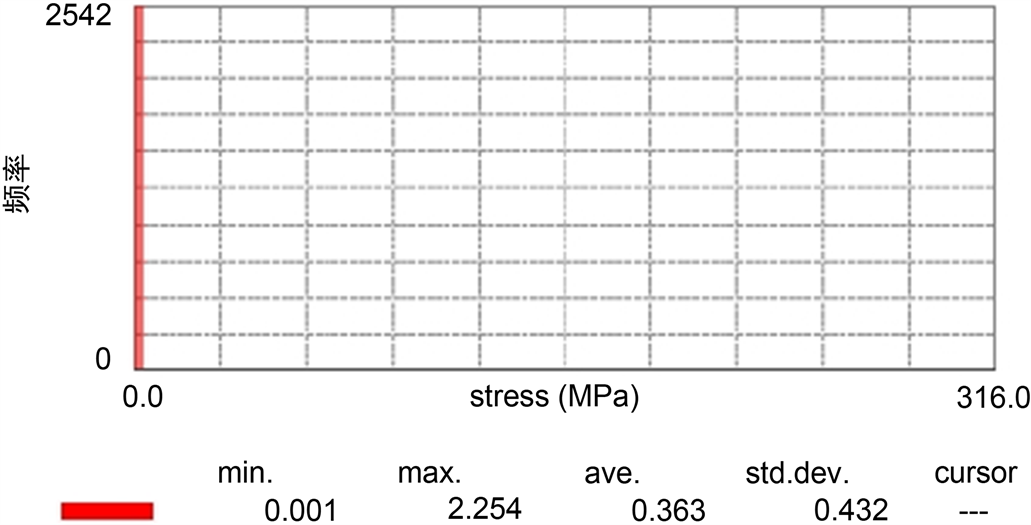

对不同处理下的注塑样条(见图8)的残余应力进行测试,结果见下表2(具体结果见图9~12),喷涂酒精后,乙醇小分子进入PMMA材料中,发生溶胀,导致材料表面开裂,释放了约10 MPa的内应力;退火可以有效降低PMMA材料的残余应力。

Table 2. Test results of residual stress

表2. 残余应力测试结果

Figure 9. Test results of residual stress for spline 1

图9. 样条1的残余应力测试结果

Figure 10. Test results of residual stress for spline 2

图10. 样条2的残余应力测试结果

Figure 11. Test results of residual stress for spline 3

图11. 样条3的残余应力测试结果

Figure 12. Test results of residual stress for spline 4

图12. 样条4的残余应力测试结果

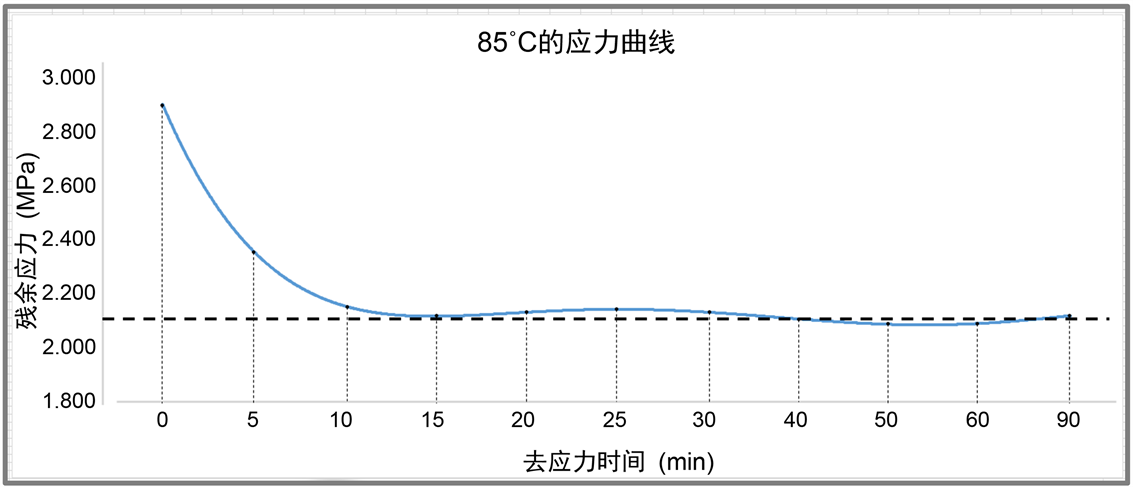

针对注塑样条(厚度2.5 mm),分析退火时间对退火效果的影响,结果见下图13。根据图13,退火曲线分两个阶段:阶段1,0 min < 退火时间 < 10 min,应力释放迅速;阶段2,退火时间 > 10 min,应力曲线平缓,趋于稳定。

Figure 13. Annealing curve at 85˚C temperature

图13. 85℃高温环境下的退火曲线

5. 结论

1) 给出了汽车车灯制造业常见的五种PMMA开裂失效形式。

2) 分析了PMMA材料温度交变试验和酒精溶剂试验开裂机理。

3) 提出了杂质会加快微裂纹的形成。

4) 研究了退火时间对退火效果的影响分为两个阶段,在阶段1,随着退火时间的延长,退火效果明显,应力有明显的降低;在阶段二,随着退火时间的延长,退火效果稳定,应力没有明显的变化。对不同尺寸、厚度的零件,建议使用不同的退火时间。

总之,在生产过程中,为避免PMMA材料的开裂失效,应考虑退火,但是长时间的退火对降低材料的残余应力没有效果,反而影响生产节拍。同时,在注塑样件时,严格管控塑料粒子的存储和生产环境的影响,避免材料在成型过程中混有杂质。