1. 引言

邻苯二甲醛是重要的有机化工原料,用途较为广泛 [1],可用作胺类生物碱的试剂、荧光计组胺的测定及合成新抗血小板聚集药吲哚波芬等,Alfa [2] 于1994年发现邻苯二甲醛具有广谱高效的杀菌效果,可作为医用消毒剂的主要成分,并于1999年通过了美国FDA认证。其合成方法主要有:卤化水解法 [3] [4]、臭氧化加氢法 [5]、硝酸氧化法 [6] [7] 及高温氧化法 [8] [9] 等。目前邻苯二甲醛的工业生产主要采用氯代水解法,该工艺存在着收率较低、污染严重等缺陷。随着环境问题的日益突出,开发出邻苯二甲醛的环境友好合成工艺是亟待解决的问题。过氧化氢具有反应较安全、氧化产物无污染、操作简便等优点,是氧化性较强的理想的氧化剂,被广泛应用在环境友好氧化反应中 [10]。本研究将Co、Mo修饰到γ-Al2O3载体上,制得了催化活性较高的Co/Mo/γ-Al2O3的催化剂,并将其应用于邻苯二甲醛的过氧化氢催化氧化工艺中,并对该催化剂的应用性能进行了研究。

2. 实验方法

2.1. 实验试剂

硝酸钴(分析纯),成都市科龙化工试剂厂;钼酸铵(分析纯),天津市河东区红岩试剂厂;过氧化氢(30%,分析纯),国药集团化学试剂有限公司;乙酸乙酯(分析纯),重庆茂业化学试剂有限公司;60~90石油醚,天津市津东天正精细化学试剂厂;邻苯二甲醇(98%,工业品),陕西省石油化工研究设计院,SAPO-34分子筛(Si:P:Al = 0.3~0.4:1:1)、HZSM-5分子筛(Z型)、γ-Al2O3(工业品),杭州吉康新材料有限公司。

2.2. 催化剂的制备

将定量的硝酸钴溶于蒸馏水中,充分搅拌,将定容的硝酸钴溶液滴加至定量的γ-Al2O3载体上,放入真空干燥箱中,干燥至恒重;然后将定量的钼酸铵溶于蒸馏水中,充分搅拌,将定容的硝酸钴溶液滴加至上述制备的含钴催化剂上,放入真空干燥箱中,干燥至恒重,放入马弗炉中焙烧,得到催化剂Co/Mo/γ-Al2O3。

2.3. 催化剂的表征

采用梅特勒托利多TG-SDTA851热重分析仪对催化剂进行热失重分析,升温速率:10℃/min (0℃~900℃),载气及速率:N2,20 ml/min。

催化剂形貌采用日立公司JSM-6390A型扫描电子显微镜在15 KV加速电压,16.3 mm工作距离下观察其形态。

采用布鲁克公司生产的D8 ADVANCE型X射线衍射仪对制备的催化剂进行物相分析,Cu靶Kα线为辐射源,管电压40 kV,管电流30 mA,扫描速度5˚/min,扫描范围2θ为10˚~80˚。

XPS以Ulvac-Phi 5300型X射线光电子能谱仪进行测试(Mg,Kα),以为发射源,全扫描为89.45 eV,步长为1 eV;窄扫描为35.75 eV,步长为0.2 eV。

催化剂酸中心强度及分布采用实验室自组装的连续固定床装置NH3-TPD (NH3程序升温脱附)进行评测,测试前样品在氩气氛围下以10℃/min的升温速率加热到300℃,预热30 min,接着按照10℃/min降温速率降至80℃,以NH3-Ar (30 ml/min)进行吸附30 min,氩气(30 ml/min)吹扫30 min进行NH3-TPD评价实验,升温速率10℃/min,温度范围50℃~650℃,采用北分瑞利气相色谱仪检测器SP-2100A热导池检测器检测。

催化剂比表面积(BET)、孔直径和孔容积测试采用美国麦克公司ASAP2020型物理吸附仪测试,样品在200℃干燥6 h后,在−196℃下测定,采用气体吸附容积法测定催化剂比表面积、孔直径和孔容积。

2.4. 催化剂应用及评价

通过过氧化氢催化氧化合成邻苯二甲醛,对制备的催化剂性能进行评测。实验如下:向配有转子、冷凝管、温度计的50 mL的三口烧瓶中加入5 g的邻苯二甲醇、0.3 g催化剂,开启恒温磁力搅拌水浴,加热至80℃,保温搅拌,1 h向体系中滴加8.21 g的过氧化氢,继续反应3 h,冷却至室温。用乙酸乙酯次等体积萃取3次,分出有机相,用气相色谱进行定量分析。

采用美国Agilent公司产GC7890A型气相色谱仪对产物进行表征,色谱条件如下:采用安捷伦Agilent-7890A型气相色谱仪进行分析,气相色谱条件如下:

采用氢离子火焰检测器,高纯氮气做载体,弱极性色谱柱(型号HP-5,规格为30 m × 0.3 mm × 0.25 mm,最高柱温为320℃),进样口温度250℃,FID检测器温度270℃,载气流量20 mL/min,进样量0.5 μL,流速2 ml/min,分流比10:1,程序升温:初温80℃,保留5分钟,以20℃/min升至180℃,再以5℃/min升至240℃,保留10分钟。

3. 结果与讨论

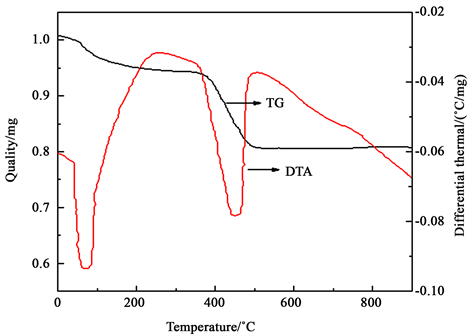

3.1. TG-DTA表征

图1为Co/Mo/γ-Al2O3催化剂前驱体(硝酸钴和钼酸铵)的热失重曲线。由图可知,DTA曲线在75℃有较强吸收,此时TG线显示有4.6%的重量损失,此时失重峰由于催化剂前驱体中的水合晶体中结晶水的失水所致;在200℃开始的失重峰来源于氧化物的还原过程,TG曲线较为平缓;DTA曲线在450℃左右有强吸收峰出现,随之又一定的热量流失,这来源于加入的复合盐分解为氧化物的缘故 [11] [12] [13];500℃以后,分解过程结束,催化剂前驱体全部分解为相应的氧化物,曲线上几乎无热重损失,故适宜的焙烧温度为500℃。

3.2. SEM表征

图2为制备催化剂Mo/Co/γ-Al2O3的SEM图。

Figure 1. The TG-DTA of Co/Mo/γ-Al2O3precursor

图1. Co/Mo/γ-Al2O3催化剂前驱体的TG-DTA曲线

Figure 2. The SEM of Co/Mo/γ-Al2O3precursor

图2. Co/Mo/γ-Al2O3催化剂的SEM图

由图2可以看出,制备的催化剂Co/Mo/γ-Al2O3样品基本是直径为1~3 μm的颗粒状形貌,活性组分载体表面分散均匀,无团聚现象,作为催化剂使用效果较佳 [14]。

3.3. XRD表征

图3是不同负载量的Co/Mo/γ-Al2O3催化剂的XRD谱图,2θ在37.6˚,45.9˚,67.0˚,位置的峰归属于载体的特征衍射峰,与三氧化二铝的标准特征衍射吻合。催化剂的XRD谱图中没有观察到三氧化钼和氧化钴物种相关的特征衍射峰,表明两种氧化物可以较好的分散于载体的表面。XRD图中,28˚左右出现了一个尖峰,经过与标准图谱对比可知,催化剂在焙烧过程中,除了生成大量的氧化钴和氧化钼,同时生成少量的CoMoO4化合物 [15]。

3.4. XPS表征

图4是制备的Co/Mo/γ-Al2O3催化剂的XPS谱图。从图中可以看出,制备催化剂元素特征峰分别归属于O、Al、Co、Mo,其中O1s的峰的强度最大。

Figure 3. The X-ray diffraction patterns of catalysts with different loading

图3. 不同负载量下催化剂的X射线衍射图

Figure 4. The X-ray photoelectron spectroscopy analysis of Co and Mo based catalysts

图4. Co、Mo基催化剂的X射线光电子能谱分析

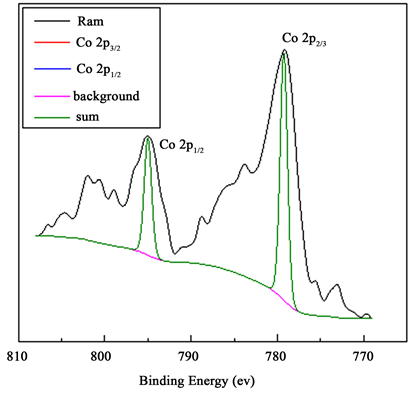

图5是制备催化剂中Co的2p轨道图谱,从图5可知:谱图中有两个较强的分裂峰(Co 2p1/2峰和Co 2p2/3峰),即在795.1 eV和780.5 eV处的两个峰分别归属于Co2+和Co3+,Co存在+2、+3两种价态,这也表明负载在催化剂表面上的是Co3O4。

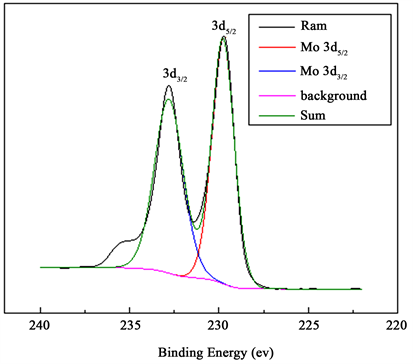

图6是对制备催化剂中Mo的3d轨道图谱,从图6可知:谱图中有两个较强的分裂峰(Mo 3d5/2峰和Mo 3d3/2峰),即229.5 eV和233.4 eV处的两个峰分别归属于Mo6+的E3d5/2和E3d3/2,催化剂中Mo为+6价,这也表明负载在催化剂表面上的是MoO3。

Figure 5. XPS spectrum for Co in Co/Mo/γ-Al2O3catalyst

图5. Co/Mo/γ-Al2O3催化剂中Co的XPS谱图

Figure 6. XPS spectrum for Mo in Co/Mo/γ-Al2O3catalyst

图6. Co/Mo/γ-Al2O3催化剂中Mo的XPS 图谱

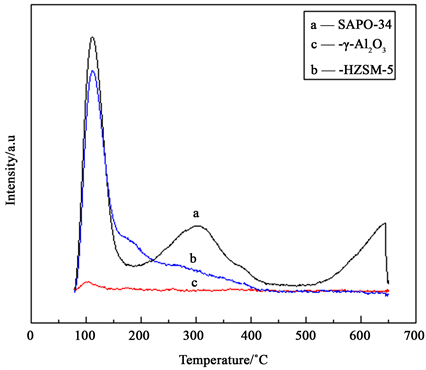

3.5. NH3-TPD表征

图7为分别以SAPO-34、HZSM-5和γ-Al2O3为载体制备了金属组成相同的催化剂的TPD谱图,由图可知:脱附峰面积从大到小依次为:SAPO-34、HZSM-5和γ-Al2O3,这表明γ-Al2O3载体的氨吸附量和酸性最小 [16]。Al2O3的表面不完全配位铝原子导致其显示一定的酸性,从TPD图看出,Al2O3的脱附峰仅出现在低温区,表明其仅有一个弱酸中心,而SAPO-34和HZSM-5的酸性均较强。而OPA的氧化合成工艺是在弱酸性环境下进行,有利于主产物的生成 [6],故以γ-Al2O3为载体。

Figure 7. The NH3-TPD curve of catalyst

图7. 催化剂的NH3-TPD曲线

3.6. BET表征

表1为制备的不同负载量Co/Mo/γ-Al2O3催化剂比表面积及孔道结构参数。由表1可知,与负载前相比,Co/Mo/γ-Al2O3催化剂的比表面积变小,而孔体积和孔径变化不大,说明活性组分均匀分散在载体上,由于负载后的稀释效应,使得催化剂的比表面积稍有减小,孔体积和平均孔径无明显变化,表明负载金属后对γ-Al2O3载体结构未产生大的影响。

Table 1. The pore structure analysis of Co/Mo/γ-Al2O3 catalyst

表1. Co/Mo/γ-Al2O3催化剂的孔结构分析

3.7. 催化剂的催化性能

表2为制备的不同Co/Mo含量的催化剂在邻苯二甲醇氧化反应中催化性能。从结果可以看出,与未加催化剂和仅加入单一的Co或Mo催化剂相比,添加Co/Mo/γ-Al2O3催化剂后,邻苯二甲醛转化率提高,表明制备的催化剂催化性能良好。

Table 2. The effect of different active components and contents of catalysts on the conversion of o-phthalaldehyde

表2. 不同催化剂活性组分及含量对邻苯二甲醛转化率的影响

注:5(1)、5(2)、5(3)分别指该催化剂重复使用次数。

在Co含量为定值时,随着Mo的增加,邻苯二甲醛转化率呈先增加后减小趋势;而在Mo含量为定值,随着Co的增加,其转化率呈先增加后平稳趋势,从结果可以看出Co在Co/Mo/γ-Al2O3催化剂中起主催化作用,Mo起调节催化活性的作用,其中,制备的Co、Mo的负载量分别为5%和13%催化剂的催化活性较好。对上述催化剂重复使用性进行评测,重复使用3次,催化活性未有明显变化,均达42%以上。

4. 结论

制备了不同载体、不同钴、钼含量的Co/Mo/γ-Al2O3催化剂样品,通过热失重分析确定制备催化剂适宜的焙烧温度为500℃;扫描电镜对催化剂形貌分析表明制备的催化剂Co/Mo/γ-Al2O3,在焙烧后几乎无团聚现象,活性组分载体表面分散均匀,无团聚现象,结合X射线粉末衍射、NH3程序升温脱附、X射线光电子能谱分析、及BET物理吸附表征确定其具有γ-Al2O3的物相结构,晶粒分布较集中,确定钴、钼进入了γ-Al2O3骨架,且没有对载体孔结构造成破坏。该催化剂在对邻苯二甲醇的过氧化氢催化氧化反应中起到催化作用,有利于邻苯二甲醛的生成,综合比较,在所考察的催化剂体系中Co/Mo/γ-Al2O3(Co 5%,Mo 13%)催化剂有最高的转化率。

基金项目

陕西省科学技术研究发展计划项目(2014K10-9)。