1. 引言

环氧树脂(EP)一类高度交联的热固性树脂,其固化产物有强度高、模量高、化学稳定性好、耐腐蚀及尺寸稳定性好等许多独特而优良的性能,从而正逐步代替一些金属材料制造运动部件,广泛用在船舶工业、海洋工业、水利水电等领域,但是纯环氧树脂具有较高的脆性,断裂能较低,在与对偶件对磨时容易发生脆性断裂 [1] 。近年来,国内外的研究者对环氧树脂的增韧进行了大量的研究,其中液体橡胶可以显著提高环氧树脂的断裂韧性,是比较受欢迎的增韧剂,但是通常会导致材料的强度及耐热性下降 [2] [3] [4] [5] 。聚脲其中分子主链中含有大量的端氨基,由于具有优异的理化性能而在工业中得到了广泛的应用 [6] [7] 。研究表明,采用聚脲而非纯橡胶颗粒可以有效地提高环氧树脂的韧性而较少地损失硬度 [8] 。在水利水电、航运、海洋作业等装备中,水的流动可以带走大部分的摩擦产热 [9] ,在摩擦表面形成润滑水膜,从而减少摩擦阻力。与润滑油相比,水的粘度较低,在摩擦过程中与对偶材料发生的物理化学作用也直接影响着材料的使用性能和寿命,这对材料本身的摩擦学性能提出了很高的要求 [10] 。本文以端氨基聚醚(Jeffamine)和二异氰酸酯为聚合单体合成端异氰酸基聚醚,采用原位多相聚合技术,生成聚脲基聚醚增韧环氧树脂,既具有良好的增韧效果,又避免固化产物强度和耐热性的下降。对环氧树脂及其复合材料在水润滑条件与调质钢对摩时的摩擦磨损特性进行研究,分析了试样磨损前碎片及磨屑的化学组成及结构变化,探讨了其摩擦化学性质及失效机理。

2. 实验部分

2.1. 试样的制备

采用双酚A型环氧树脂(DGEBA, Araldite-F),其环氧当量(每一环氧基团相应的树脂的分子量)为182~196克/当量,哌啶固化剂由Aldrich公司提供。实验材料的制备分两步进行,首先将二异氰酸酯(TDI)滴入端氨基聚醚中,混合10 min,注入Tin (II) 2-ethylhexanoate催化剂后搅拌,合成聚脲弹性体。然后在80℃下,将聚脲与环氧树脂以一定的比例混合后机械搅拌20 min以去除丙酮溶剂并继续升温至120℃,混合20 min,混合物自然冷却至100℃,加入哌啶固化剂,混合,脱气,注入模具中固化成型,固化温度为120℃,固化时间为18小时,制备聚脲/环氧树脂复合材料,其中聚脲的含量为10 wt.%。

2.2. 试验方法

采用MM-200型磨损实验机在水润滑条件下测定环氧树脂及其复合材料的摩擦磨损性能,摩擦副接触形式为环-块接触,试样尺寸为10 mm ´ 10 mm ´ 14 mm,钢轮外径40 mm、厚10 mm,其材质为GCr15,经调质处理后,表面硬度为65 ± 5HRC,其成份见表1。实验过程中试样固定不动,钢轮旋转并与试样接触产生摩擦磨损。实验中所用润滑剂为蒸馏水,以每分钟55~65滴的速度滴加到磨损接触表面,以使摩擦界面始终保持良好的水膜润湿状态。试验装置原理如图1所示。实验前用砂纸将试样和钢轮表面打磨至一定的粗糙度,并用丙酮棉球擦洗干净,置于空气中晾干,实验在室温下进行,相对湿度为60%。试验机转速为200 r/min,实验时间分别为30、45、60和75 min,载荷为98 N。实验后试样经烘干处理,用0.1 mg感量的电子天平称量环氧树脂及其复合材料磨损前后的质量,算出磨损质量损失;摩擦力矩通过实验机的标尺读出,其中稳态摩擦系数取磨损过程稳定期实验点的平均值。摩擦系数由摩擦力矩通过下式换算得出:

(1)

式中,T为摩擦力矩(kg·cm);R为钢轮半径(cm);P为载荷(kg)。取3次重复实验的平均值作为测试结果。

比磨损率通过下式计算得出:

(2)

式中,k为比磨损率(mm3/Nm),V为磨损体积(mm3),P为接触载荷(N),s为滑动距离(m)。

Figure 1. Schematic diagram of the friction and wear tester under water lubricated sliding

图1. 水润滑摩擦磨损试验机原理图

Table 1. Composition of the steel wheel

表1. 钢轮的化学成分

磨损试验后,对试样的磨损表面喷金,利用JSM-5600型扫描电子显微镜(SEM)对其进行表征,加速电压为25 kV;

采用日本OLYMPUS研制的LEXT OLS3000型激光扫描共聚焦显微镜(LSCM)对磨损表面三维(3D)形貌特征进行精确数字化描述并测量磨损表面粗糙度,光源波长为408 nm激光,最大放大倍率为14,000倍,分辨率为120 nm。

3. 结果与讨论

3.1. 摩擦磨损性能

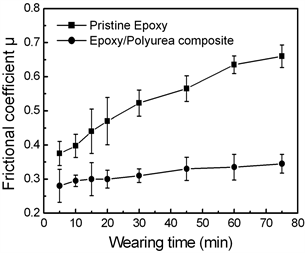

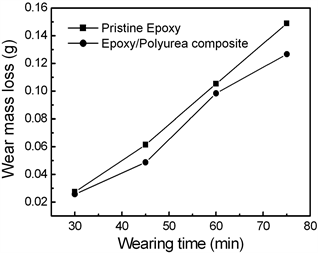

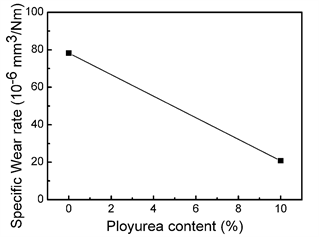

图2和图3所示为水润滑条件下,接触载荷为98 N时,环氧树脂及其复合材料的摩擦系数、磨损质量损失和比磨损率随磨损时间的变化曲线。可见,聚脲/环氧树脂复合材料的摩擦系数明显低于纯环氧树脂的摩擦系数,而且纯环氧树脂的摩擦系数随着磨损时间的延长而逐渐增加,而聚脲/环氧树脂复合材料的摩擦系数则相对比较稳定(图2(a));纯环氧树脂和聚脲/环氧树脂复合材料的磨损质量损失均随磨损时间的增加而迅速增加(图2(b)),这是由于随着磨损时间的延长,增大了实际接触面积,造成了磨损加剧,增大了磨损量。加入聚脲弹性体后,聚脲/环氧树脂复合材料的比磨损率明显低于纯环氧树脂(图3),可见,在相同的试验条件下,聚脲的加入可显著降低纯环氧树脂的摩擦系数和磨损质量损失,提高了复合材料的耐磨性。

(a) m vs. t curves

(a) m vs. t curves (b) Wear mass loss vs. t curves

(b) Wear mass loss vs. t curves

Figure 2. Variation of (a) frictional coefficients and (b) wear mass losses of epoxy and Polyurea/Epoxy composites with the wearing time under water lubricated sliding

图2. 环氧树脂及其复合材料的(a)摩擦系数和(b)磨损质量损失随磨损时间的变化

Figure 3. Specific wear rates of polyurea filled epoxy resin and the composites

图3. 聚脲增韧环氧树脂及其复合材料的比磨损率

3.2. 磨损表面形貌分析

图4所示为水润滑条件下,纯环氧树脂与聚脲/环氧树脂复合材料的磨损表面形貌照片。可以看出:纯环氧树脂磨损表面较光滑,有明显的犁沟,表面有少量的细长条状剥落物出现,减少了粘着磨损和塑性变形,主要的磨损机理为犁削磨损(图4(a))。聚脲/环氧树脂复合材料的磨损表面较粗糙,大量细小的粉状磨屑黏附在磨损表面,减轻了对偶钢轮的犁削作用,这表明在滑动过程中以疲劳磨损为主,这与其较好的抗磨性相对应(图4(b))。将聚脲/环氧树脂复合材料的磨损表面放大可见,聚脲/环氧树脂复合材料中聚脲颗粒的分布比较均匀,而且形状比较规则,磨损表面部分粒子发生了明显的塑性变形,部分聚脲颗粒发生了脱落(图4(c))。

Figure 4. Worn surfaces of (a) pure EP, (b) epoxy/ployurea and (c) enlargement diagram of epoxy/ployurea composite

图4. 纯环氧树脂与聚脲/环氧树脂复合材料的磨损表面形貌照片

图5所示为水润滑条件下,环氧树脂与聚脲/环氧树脂复合材料的磨损表面三维形貌图。可见,环氧树脂及其复合材料表面都具有明显的犁沟。水润滑条件下,聚合物复合材料的摩擦力主要来自两个基本方面:一是硬质对偶表面微凸体对软质聚合物表面的犁沟磨削过程;二是实际接触表面上形成的高应力粘着点或粘着区的剪切过程 [9] 。由于水的在钢轮表面形成水膜,起到了一定的润滑和冷却作用,并且减少了粘着磨损所致。聚脲的加入显著降低了磨损表面的粗糙度(图6)。环氧树脂分子中含有环氧端基活性基团,链的断裂可以从端基开始。环氧树脂主链上含有O原子,形成C-O键,固化剂中的N原子与环氧树脂固化交联形成交联键C-N,从而形成三维空间网状大分子 [11] 。聚脲是通过缩聚反应合成的,当溶解在环氧树脂中时,一定量的聚脲会解聚而产生聚合,环氧树脂很容易与聚脲解聚时形成的端氨基和其它的氨基反应,生成了更多的H-O键,从而削弱了C-O键特性,环氧端基与聚脲的反应使得更多的环氧分子融入分散相中,从而提高了复合材料的耐磨性。

Figure 5. 3D topographies of the worn surfaces of (a) pristine epoxy resin and (b) epoxy/ployurea composite

图5. 纯环氧树脂与聚脲/环氧树脂复合材料的磨损表面三维形貌图

Figure 6. Roughness Values of the worn surfaces of (a) pristine epoxy resin and (b) epoxy/ployurea composite

图6. 纯环氧树脂与聚脲/环氧树脂复合材料的磨损表面粗糙度

4. 结论

在水润滑条件下,聚脲/环氧树脂复合材料在接触载荷98 N下表现出良好的耐磨性能,摩擦系数和磨损质量损失都比纯环氧树脂低;聚脲共聚体具有较高的活性,从而使得更多的环氧分子融入分散相中,环氧端基与聚脲反应,生成了更多的H-O键,Polyurea/Epoxy composites提高了复合材料的韧性。聚脲/环氧树脂复合材料中颗粒的分布比较均匀,而且形状比较规则,磨损表面部分粒子发生了塑性变形,聚脲颗粒的加入,提高了复合材料的耐磨性。

基金项目

本文受安徽省自然科学基金资助项目(No.1208085QB41)和安徽省高校自然科学研究项目(No.KJ2018ZD009)资助。

NOTES

*通讯作者。